|

|

|

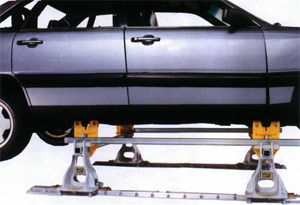

Мы живем в эпоху перемен Действительно ОСАГО и развивающиеся попутно с ним другие виды страхования привели к небывалому ранее усилению страховых компаний, укреплению позиций и расширению их влияния на автосервисный бизнес. Уже сейчас страховщики стали основными заказчиками, поставляя в кузовные цеха многих московских сервисов до 90% автомобилей. Основной "контингент" машин, направляемых страховщиками, нуждается лишь в мелком и среднем ремонте, но компании готовы поставлять таких машин достаточно много. При этом страховщики круто меняют жизнь ремонтных предприятий, диктуя свои условия и расценки, которые значительно ниже, чем действовали в предыдущий "исторический период". Выход из создавшегося в отрасли положения лежит главным образом в значительном повышении производительности труда, которое невозможно без изменения организации и технологического процесса ремонта. Выживут только сервисы, которые научатся работать по жестким "страховым" нормам и подгонят под них свою технологию и оборудование. Мало того, как показывает опыт других стран, те, кто сможет работать, как того требует время, получат клиентов разорившихся мастерских. Ответ страховщикам Передовые российские фирмы, поставляющие материалы и оборудование для кузовных цехов, не остаются в стороне от происходящих процессов. Наоборот, они стремятся так или иначе помочь своим клиентам - сервисным предприятиям.  Рассмотрим один из предлагаемых компанией "Интерколор" вариантов реорганизации кузовного участка. Он основывается на многолетнем опыте американских ремонтных предприятий и позволяет многократно увеличить выработку с единицы площади. Такой эффект удается получить, изменив в первую очередь организацию работ кузовного участка, что становится возможным благодаря применению уникального оборудования - напольных устройств для восстановления геометрии кузова автомобиля (стапелей) канадской фирмы Wedge Clamp. Рассмотрим один из предлагаемых компанией "Интерколор" вариантов реорганизации кузовного участка. Он основывается на многолетнем опыте американских ремонтных предприятий и позволяет многократно увеличить выработку с единицы площади. Такой эффект удается получить, изменив в первую очередь организацию работ кузовного участка, что становится возможным благодаря применению уникального оборудования - напольных устройств для восстановления геометрии кузова автомобиля (стапелей) канадской фирмы Wedge Clamp.Прежде чем рассказать об этом подробнее, напомним, как чаще всего организована работа обычного кузовного участка. Как это делается сейчас Традиционная, общепринятая сейчас планировка кузовного участка представляет собой следующую картину: несколько постов (с подъемниками , а некоторые даже без них) и один большой универсальный стапель . На кузовном участке выполняют арматурные, жестяные, кузовные работы, включающие сварку и выравнивание поверхности с помощью шпатлевки. Утверждать, что каждую из этих операций проводят на отдельном посту - преувеличение, но не слишком большое. Прежде всего машина поступает на пост, предназначенный для арматурных работ, затем она идет на стапель, если требуется восстановление геометрии кузова, или на пост, где выполняют жестяные работы. Сварку и шпатлевку обычно выполняют на одном из этих постов, а иногда для этих работ отводят специальные рабочие места. Кроме того, считается чуть ли не нормой, если мастера загоняют на участок как можно больше машин, забивая ими все проходы и проезды. Такой сервис напоминает Таганскую площадь до реконструкции. В результате, чтобы перегнать машину с поста на пост, приходится постоянно играть в известную детскую игру "пятнадцать" - сдвигать, перемещать несколько автомобилей, чтобы через некоторое время опять начать все сначала. На это уходит масса времени и сил, так как большая часть машин обездвижена. Такие планировка и организация процесса приемлемы, если сервис ремонтирует небольшое количество поврежденных сложных и дорогих автомобилей, восстановление которых на каждом посту занимает достаточно длительное время. Но "завязанные в узел" автомобили страховыми компаниями предоставляются в ремонт как раз не так уж часто. Реалии таковы, что за сильно пострадавшие в аварии машины выгоднее выплатить страховку, чем возиться с их восстановлением. Значит, при работе со страховыми автомобилями на универсальный стапель в течение одного дня приходится ставить несколько машин с мелкими и средними повреждениями. При этом время установки и съема автомобиля (непроизводительные операции) может достигать чуть ли не 50% от общих затрат времени на исправление геометрии кузова при средних повреждениях. В результате получается, что большие стационарные стапели для таких работ, мягко говоря, малопригодны.  Кузовные работы "от и до" на одном посту Кузовные работы "от и до" на одном постуА что если все посты (или большинство) на участке кузовного ремонта сделать универсальными. Причем настолько универсальными, что на них можно будет производить все виды работ, выполняемых на кузовном участке, установив там подъемник и устройство для восстановления геометрии кузова. Еще хорошо бы здесь же выполнять сварку и шпатлевку. Тогда машина будет стоять, а рабочие переходить от поста к посту. Именно такую идеологию ремонта исповедуют американские сервисники, у которых кузовной участок представляет собой ряд боксов с отдельными воротами. Прибывшую аварийную машину загоняют в свободный бокс. В нем проводят все необходимые работы, и машина покидает пост только для перемещения на участок окраски. Но оборудование такого поста должно отвечать определенным условиям. Прежде всего это касается стапеля для восстановления геометрии кузова, который должен быть напольным и обладать следующими характеристиками:

Такого рельса ни у кого нет Прежде всего специалисты Wedge Clamp принципиально изменили материал и форму силовых элементов (рельсов), заливаемых бетоном. Известна общепринятая конструкция такого элемента - это два стальных швеллера, полки которых попарно направлены одна навстречу другой и расположены на некотором небольшом расстоянии. Снизу щель между полками заварена стальной пластиной, а по бокам к швеллерам приварены уголки для того, чтобы вся эта конструкция прочно держалась в бетонной заливке. Для обеспечения лучшей фиксации на фундаменте к этим же уголкам крепятся анкеры. Недостатки конструкции видны невооруженным глазом. Во-первых, стандартный швеллер при необходимом размере полок имеет большую ширину. Таким образом для обеспечения прочности крепления всей конструкции ее заглубление и глубина заливки бетоном должны составлять 400 мм. Во-вторых, подобные напольные стапели имеют замкнутую раму той или иной конфигурации, что затрудняет очистку внутренних полостей. В-третьих, стальные рамы очень тяжелые, их установка и монтаж - дорогостоящие операции. Канадские инженеры сконструировали оптимальный для использования и монтажа профиль рельса и организовали его производство методом экструзии из специального высокопрочного и стойкого к коррозии и механическим повреждениям алюминиевого сплава. Высота рельса всего 36 мм, а боковые стенки расположены под углом, что обеспечивает большую прочность при заливке бетоном. Все сопряжения имеют галтели, снимающие концентрацию напряжения. Верхняя часть боковой поверхности рельса имеет обратный угол, играющий роль замка при заливке бетоном. Такой рельс можно как ставить на пол и крепить только анкерами (через препятствие высотой 36 мм любая машина переедет), так и заливать бетоном. Причем производитель рекомендует толщину заливки бетоном всего 156 мм. Учитывая наши реалии, в частности любовь к уложенной на полу бокса плитке, специалисты "Интерколор" рекомендуют заливку толщиной 200 мм, но все равно это в два раза меньше, чем обычно. Если на сервисе уже имеется бетонный пол, можно сделать алмазными пилами канавки сечением 300x200 мм, уложить в них рельс и залить его. Для установки рельса практически не требуется никаких дополнительных приспособлений. Нет необходимости выполнять конструкцию в виде замкнутой рамы, она легко собирается из отдельных заготовок длиной 2130 мм, перевозить которые можно даже в легковушке. Для облегчения чистки внутренних полостей рельса к его торцам крепят "оконечники", которые облегчают "выход" грязи. Стоимость предлагаемой рельсовой системы невысока - для одного поста в стандартной комплектации цена не превышает 3500 евро, а каждый последующий обойдется меньше 2500 евро. Легко постукивая кувалдой Дословный перевод названия фирмы Wedge Clamp Clamp - "клиновой зажим". Действительно, практически все крепления системы представляют собой клинья, которые обеспечивают соединения без зазоров. Систему легко собрать и разобрать с помощью всем знакомого инструмента, название которого указано в заголовке. Алюминиевый сплав - материал большинства деталей системы Многие крупногабаритные элементы стапеля , как и анкерные стойки, изготовлены из алюминиевого сплава, а значит, их легко переносить от поста к посту. Необходимую продольную жесткость конструкции придают стальные балки, которые крепят также клиньями.  Установку автомобиля на систему Wedge Clamp производят с помощью подкатного домкрата с высотой подъема не менее 800 мм, последовательно вывешивая переднюю и заднюю оси. Лучше для этой цели использовать ножничный подъемник , а в идеале одностоечный плунжерный. Но вывешивать автомобиль приходится не всегда. Вначале рассказывалось, что у кузовщиков значительно увеличилось количество автомобилей с мелкими и средними повреждениями, которые тем не менее требуется "потянуть" на стапеле. Для таких работ Wedge Clamp имеет совершенно уникальный набор анкерных элементов EZE Tie Down System, которые позволяют за считанные минуты с помощью только кувалды закрепить автомобиль, не вывешивая его. Система поражает простотой. Губки крепят к автомобилю, а затем в них забивают клиньями поперечные балки. После этого устанавливают кронштейн, стойку, второй кронштейн и все фиксируют клином. Стойка выполнена таким образом, что может фиксировать автомобили с любым клиренсом. Для хранения этой системы, как и всех других, есть удобный настенный планшет Wedge Clamp - продукт с американского континента - обладает на редкость удачной системой крепления рамных автомобилей. Она включает в себя уникальные поворачивающиеся относительно двух осей зажимы, которые позволяют адаптироваться к любому виду рам и использовать для крепления рамных автомобилей значительное количество деталей стандартной анкерной системы. Благодаря этому система получилась почти в два раза дешевле аналогичных систем других производителей (правда, аналогичными их можно назвать с большой натяжкой). Кроме того, планшет для крепления деталей системы на стене входит в ее стоимость. Установку автомобиля на систему Wedge Clamp производят с помощью подкатного домкрата с высотой подъема не менее 800 мм, последовательно вывешивая переднюю и заднюю оси. Лучше для этой цели использовать ножничный подъемник , а в идеале одностоечный плунжерный. Но вывешивать автомобиль приходится не всегда. Вначале рассказывалось, что у кузовщиков значительно увеличилось количество автомобилей с мелкими и средними повреждениями, которые тем не менее требуется "потянуть" на стапеле. Для таких работ Wedge Clamp имеет совершенно уникальный набор анкерных элементов EZE Tie Down System, которые позволяют за считанные минуты с помощью только кувалды закрепить автомобиль, не вывешивая его. Система поражает простотой. Губки крепят к автомобилю, а затем в них забивают клиньями поперечные балки. После этого устанавливают кронштейн, стойку, второй кронштейн и все фиксируют клином. Стойка выполнена таким образом, что может фиксировать автомобили с любым клиренсом. Для хранения этой системы, как и всех других, есть удобный настенный планшет Wedge Clamp - продукт с американского континента - обладает на редкость удачной системой крепления рамных автомобилей. Она включает в себя уникальные поворачивающиеся относительно двух осей зажимы, которые позволяют адаптироваться к любому виду рам и использовать для крепления рамных автомобилей значительное количество деталей стандартной анкерной системы. Благодаря этому система получилась почти в два раза дешевле аналогичных систем других производителей (правда, аналогичными их можно назвать с большой натяжкой). Кроме того, планшет для крепления деталей системы на стене входит в ее стоимость.Если для правки рамных автомобилей необходимо приложить относительно небольшие усилия, то можно применить упрощенную систему крепления, которая позволяет использовать для рамных автомобилей стандартные зажимы. Wedge Clamp также предлагает широчайшую гамму адаптеров для фиксации автомобилей, имеющих специфические места крепления, например для автомобилей Honda, BMW, Mercedes. Недавно фирма выпустила комплект универсальных зажимов, который стоит всего 1700 евро, но позволяет закрепить все модели BMW и Mercedes. Силовая система Особенностью и преимуществом Wedge Clamp является отказ от использования векторных тяговых устройств.  Векторный выпрямитель, называемый просто вектором, чаще всего используется в напольных системах для правки кузова. Он состоит из двух башмаков, закрепленных на рельсах, цепи, гидроцилиндра с удлинителем и зажима. Чтобы усилие от цилиндра передавалось на автомобиль, вектор должен быть собран правильно. Иначе сила, приложенная к башмаку на рельсе или анкеру, может стать чрезмерной и послужить причиной аварии. Безопасная работа с вектором не обеспечивается его конструкцией, а зависит от опыта и знаний оператора. Векторный выпрямитель, называемый просто вектором, чаще всего используется в напольных системах для правки кузова. Он состоит из двух башмаков, закрепленных на рельсах, цепи, гидроцилиндра с удлинителем и зажима. Чтобы усилие от цилиндра передавалось на автомобиль, вектор должен быть собран правильно. Иначе сила, приложенная к башмаку на рельсе или анкеру, может стать чрезмерной и послужить причиной аварии. Безопасная работа с вектором не обеспечивается его конструкцией, а зависит от опыта и знаний оператора.Кроме того, как правило, при правке кузова необходимо приложить усилие к нескольким его точкам, а ряд рихто-вочных работ требует многократной перестановки вектора. В таких случаях это простое устройство оказывается недостаточно производительным. Поэтому канадцы отказались от этих устройств и предложили вместо них два типа силовых башен ЕZE Roller и Monoque. Башни развивают усилие 10 тонн и в отличие от традиционных устройств такого типа имеют две рабочие цепи, что позволяет выполнять правку сразу двух точек с автоматическим выравниванием усилия между ними. Это ускоряет процесс и уменьшает общее усилие правки. Если одна точка уже достигла нужного положения, цепь можно в любой момент, не снимая усилия, зафиксировать.  Основное достоинство башни Monoque - компактность. Она может работать в очень тесном помещении. Для ее установки достаточно всего 737 мм от автомобиля до любого препятствия. С помощью нехитрого приспособления устройство можно превратить в подъемный кран или задать усилие правки, направленное вверх. Основное достоинство башни Monoque - компактность. Она может работать в очень тесном помещении. Для ее установки достаточно всего 737 мм от автомобиля до любого препятствия. С помощью нехитрого приспособления устройство можно превратить в подъемный кран или задать усилие правки, направленное вверх.Простое устройство - труба-балка с двумя роликами и кронштейнами, которые крепят к рельсам клиньями, позволит приложить усилие, направленное вниз, к любой точке днища автомобиля. При этом, как и все другие аксессуары, оно комплектуется планшетом для хранения на стене. Для сложных случаев ремонта можно использовать две башни совместно и опять же их усилие будет автоматически выравниваться.  Башня ЕZE Roller по сравнению с Monoque проще, легче, максимально мобильна благодаря колесам с подпружиненной подвеской и стоит на целую тысячу евро дешевле. Но если Monoque крепится к рельсам с помощью кронштейнов и клиньев, то для фиксации ЕZE Roller используется еще одна цепь. Ее устанавливают так, что башня испытывает только вертикальные нагрузки. Вот почему ЕZE Roller такая легкая и ажурная. Башня ЕZE Roller по сравнению с Monoque проще, легче, максимально мобильна благодаря колесам с подпружиненной подвеской и стоит на целую тысячу евро дешевле. Но если Monoque крепится к рельсам с помощью кронштейнов и клиньев, то для фиксации ЕZE Roller используется еще одна цепь. Ее устанавливают так, что башня испытывает только вертикальные нагрузки. Вот почему ЕZE Roller такая легкая и ажурная.Для измерений координат контрольных точек кузова Wedge Clamp производит уникальную вращающуюся измерительную систему. Этой измерительной системой можно достаточно просто промерить все контрольные точки днища либо верха кузова автомобиля. Использование небольшой дополнительной опции позволит производить измерения по трем координатам. Попытки других фирм производить что-то подобное, как правило, успеха не имели. В заключение опять вернемся к организации кузовного участка. Если, как мы говорили раньше, рельсовой системой оснастить все или большинство постов кузовного участка, то это совершенно не значит, что каждый пост должен иметь свою анкерную, силовую и измерительную системы. Простые расчеты с учетом известных коэффициентов загрузки показывают, что, например, на пять постов нужны две-три анкерные системы и три-четы ресиловые башни. Поэтому стоимость поста (из расчета, что их будет пять) снижается до 7000 евро. Такая цена может заинтересовать большинство сервисов, особенно тех, кто работает или собирается работать со страховыми компаниями. Это особенно важно, учитывая возможность кардинального изменения организации всего кузовного ремонта, влекущее за собой многократное увеличение производительности за счет устранения перегонов машин между постами, сокращения времени установки автомобиля на стапель и повышения скорости правки. Количество ремонтируемых, а не просто простаивающих на участке автомобилей, увеличивается, а стало быть и денег можно будет заработать больше. Издание: АБС

АЛЕКСАНДР ШУБИН |

|

|||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

Главная|Полезные статьи|Общий каталог продукции|

Наши бренды |

About us

О компании|Новости компании|Реализованные проекты|Информационные материалы|Контакты Организация автосервиса|Сервисная Служба ООО «Интерколор»|Учебно-информационный центр|Консалтинг|Специальные предложения Шиномонтажное оборудование| Форум| Карта сайта| Поиск |

||||||

| Учебный Центр "Интерколор": подготовка колористов (сервис-формулы), курсы для маляров (технология окраски), семинары по цветоподбору (колористика), технология локального ремонта, технология полировки, семинары для руководителей СТОА и мастеров цехов, выездные семинары. Организация автосервиса: технологическое планирование СТОА, разработка технологических стандартов для сетевых компаний, рекомендовано автопроизводителями, технический надзор при реализации проектов СТОА, оснащение оборудованием, поставка расходных материалов. Консалтинг: технический аудит автосервисов, экспресс-анализ кузовного производства, технико-экономическое обоснование оснащения СТОА, бизнес-план СТОА, дистанционный мониторинг СТОА, расширенный аудит автосервисов, оптимизация расходов СТОА, консалтинговые услуги для центров технического обслуживания автомобилей. Филиалы компании "Интерколор": Москва, Санкт-Петербург, Астрахань, Белгород, Владимир, Волгоград, Воронеж, Волгоград, Воронеж, Гомель, Екатеринбург, Ижевск, Иркутск, Казань, Кемерово, Краснодар, Красноярск, Магнитогорск, Минеральные Воды, Мурманск, Минск, Набережные Челны, Нижний Новгород, Новосибирск, Омск, Пенза, Пермь, Петрозаводск, Ростов-на-Дону, Рязань, Самара, Саратов, Смоленск, Ставрополь, Тамбов, Тула, Тюмень, Уфа, Челябинск, Ярославль. Наша продукция: Profi_Line, Trommelberg, Spies Hecker, RedHotDot, Usi Italia, IQ, Reiz, Huberth, Betacord, Zauber Air. |

||||||

| Создание сайта, веб-дизайн, продвижение сайта: iCom | ||||||

|

||||||