|

|

|

Это действительно уникальная ситуация: не так давно Учебный центр компании «Интерколор» под руководством Максима Константиновича Дорофеева по просьбе одного из своих клиентов, весьма известной и уважаемой сети торгово-технических автоцентров, провел любопытный эксперимент. Технические специалисты компании окрасили по двум технологиям все съемные кузовные элементы автомобиля Mitsubishi Lancer (передний и задний бампер, передние крылья, капот, двери и т. д.), покрытые заводским, не требующим удаления, грунтом. И после этого подсчитали, сколько материала ушло на каждую из деталей. Цель этого мероприятия состояла в фиксировании норм расхода лакокрасочных материалов фирмы SPIES HECKER. Предвидя возможные пересуды, сразу заявляем, что этой статьей мы отнюдь не хотим показать, какие выдающиеся краски выпускает «Шпиц», и тем более дать рекламу западногерманскому концерну. Нам интересны исключительно результаты тестовой окраски и мнение специалистов по поводу этих результатов. Ведь, согласитесь, действительно же интересно узнать, какое количество ЛКМ реально тратится на кузовные детали автомобиля самого распространенного среднего класса. Мы долго думали перед публикацией, озвучивать ли в статье название лакокрасочного бренда или нет. Понятно, что, с одной стороны, называя концерн, мы рискуем лишний раз быть обвиненными в ангажированности. Но с другой — говорить о неких обезличенных материалах было бы не вполне корректно. Конечно, ЛКМ премиумсегмента обладают, в общем-то, идентичными свойствами, однако у многих продуктов есть свои особенности, выделяющие их среди прочих. Наверняка такие особенности есть и у продуктов Standox, и у продуктов DuPont, и т. д. И от этих индивидуальных особенностей во многом зависят результаты процесса нанесения. В том числе и показатели расхода, которые могут оказаться как похожими, так и различными. Поэтому мы все-таки решились озвучить наименование бренда. При этом мы с полной ответственностью хотим заявить, что если представители других производителей ЛКМ посчитают нужным поделиться имеющейся в их распоряжении информацией относительно расхода их материалов, причем информацией, полученной, как в данном случае, опытным путем в присутствии независимых экспертов (мы уверены, что сотрудников сети автотехцентров в какой-то степени можно считать таковыми, они же были напрямую заинтересованы в том, чтобы получить достоверную картину, и именно поэтому, собственно, и попросили о проведении подобного эксперимента). Так вот, если представители тех же Standox, DuPont и иже с ними посчитают нужным поделиться подобной информацией, мы с удовольствием обнародуем ее на наших страницах.

ТЕХНИЧЕСКИЕ УСЛОВИЯ Прежде чем начать анализ результатов эксперимента, необходимо озвучить технические условия его проведения, ведь именно они во многом определили полученные в итоге цифры. Как мы уже сказали, в качестве опытных образцов брались съемные кузовные панели автомобиля Mitsubishi Lancer. Панели, покрытые именно заводским грунтом (это важно!), а не транспортным покрытием, которое в процессе подготовки детали к окраске надо непременно удалить. То есть окрашивать их можно было сразу, что, естественно, экономило изрядную долю ЛКМ. В процессе нанесения были применены две технологии, рекомендуемые в отношении новых недефектных деталей, а также технология окраски новых грунтованных пластиковых деталей. Первая система нанесения материалов

Поверхность обезжиривалась, матировалась серым матирующим полотном производства компании «4CR» (аналог серого скотч-брайта) с гелем. Затем удалялся остаток геля, проводилось повторное обезжиривание, после чего наносили грунт-наполнитель, выдерживали некоторое время и по технологии «мокрый по мокрому» окрашивали. Вторая система

Отличие этой системы заключается в том, что благодаря удивительным свойствам применяемого наполнителя можно полностью исключить этап матирования. Использованным наполнителем можно крыть прямо по глянцу, при этом его адгезивная способность ничуть не страдает — он отлично держится на обрабатываемой поверхности. Стоит ли говорить, что затраты времени на выполнение технологического цикла сокращаются более чем существенно. Однако в этом случае ключевое значение приобретает качество обезжиривания, которое должно быть безупречным, иначе результат может оказаться далеким от идеального. К тому же возможность применения данной технологии обеспечивало состояние деталей. Их не нужно было специальным образом подготавливать, как бывает довольно часто: проводить мелкие жестяные работы, вышлифовывать и выравнивать. Система нанесения материалов на пластиковые детали

Зная о том, с какими сложностями в большинстве случаев сталкиваются маляры при обработке пластиковых деталей, специально повторимся: все предоставленные для эксперимента элементы были, по утверждению сотрудников сети автотехцентров (а им-то можно верить!), на сто процентов «родными». В том числе и пластиковые.

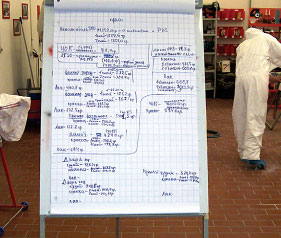

Для того чтобы точно установить величину расхода материалов, завешивали окрасочный пистолет до и после нанесения. Причем фиксировалось даже положение пистолета на весах — его старались всегда класть одинаково, чтобы нагрузка на чашу весов при каждом взвешивании была по возможности тождественной. Таким образом можно с высокой степенью достоверности вычислить истинное количество ушедших на деталь продуктов. Если же завешивать детали (до и после обработки), полученные данные будут свидетельствовать о переносе. Придется подбирать некие корреляционные коэффициенты и только после этого, как говорится, подводить все к общему знаменателю. Погрешность в данном случае вырастает многократно. Ведь несмотря на то, что нам известны приблизительные процентные соотношения «перенос/ туманообразование» для окрасочных пистолетов различных систем нанесения, это все-таки именно приблизительные соотношения, очень ориентировочные, к тому же зависящие от целого ряда субъективных факторов (состояние оборудования, воздушных магистралей и т. д.), и отталкиваться от них не вполне корректно. Описание технических условий будет неполным, если мы не скажем об окрасочном оборудовании. Нанесение наполнителя и однокомпонентного грунта-наполнителя производилось окрасочным пистолетом SATA jet 2000 RP с дюзой 1,4 при входном давлении воздуха 2 bar. Базовую краску и лак наносили окрасочным пистолетом SATA jet 2000 HVLP с дюзой 1,3 при входном давлении воздуха 2 bar.

Или другой момент – «пошаговость» нанесения. У кого-то «шаг» составляет 20 % ширины факела, а у кого-то — 50 %. При этом окраска пистолетом HVLP подразумевает нанесение материала с «шагом» 50 %, т. е. можно сразу опускаться на полфакела. Но люди, привыкшие работать с пистолетами других систем, не всегда следуют данному правилу. Цвет базовой краски Здесь речь идет об укрывистости: один цвет может быть более, а другой менее укрывистым. В рассматриваемом случае малый расход базовой краски был обусловлен (мы обращали на это ваше внимание при описании технических условий) тем, что детали покрывались серебристым «металликом», обладающим достаточно высокой укрывистостью. Неукрывистые цвета — это, как правило, красные и синие оттенки.

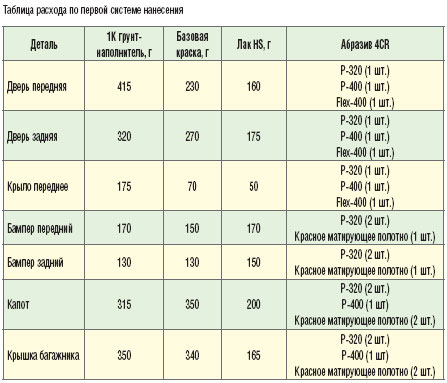

Различные лаки имеют разные свойства: некоторые достаточно положить одним слоем, а другие наносятся в два. В процессе эксперимента была реализована «полуторная» технология, применимая к большинству HS-лаков. Сначала легкий опыл для смачивания подложки (она вбирает растворитель, что позволяет избежать крупной шагрени) — и последний слой тут же сразу «в разлив». Отдельно заметим, что самые прогрессивные лаки VHS с точки зрения экономичности наиболее предпочтительны, поскольку у них сухого остатка максимум. Наполнитель Ключевое свойство — плотность материала. Для решения разнообразных задач и в совокупности с различными продуктами применяются толсто- и тонкослойные наполнители. Если обратиться к таблицам, то мы увидим, что, например, на одну и ту же переднюю дверь «толстого» 1К грунта-наполнителя ушло 415 г, а тонкослойного наполнителя — всего 295 г. Разница — больше 100 г — довольно серьезная. Обусловлена она в первую очередь технологическим свойством продукта как такового, свойством, позволяющим не проводить матирование и крыть прямо по глянцу. Вот из таких нюансов, как из кирпичиков, и складывается пирамида экономии. Используемое оборудование Состояние и свойства оборудования (камеры, окрасочных пистолетов и т. д.) играют очень важную роль. В особенности это касается окрасочных пистолетов: новый — не новый, SATA — DeVilbiss и т. д. Мы уже рассказали о коэффициентах переноса пистолетов разных систем, поэтому единственное, что имеет смысл добавить, так это то, что в рамках одной системы и даже одной марки характеристики оборудования могут различаться. У одной модели раскрытие факела больше, у другой — меньше и т. д., поэтому влияние этих свойств можно определить только опытным путем, протестировав используемые именно на вашем предприятии модели пистолетов.

Связь между расходом материала и размером дюзы самая что ни на есть прямая: чем меньше дюза, тем расход меньше. С дюзой 1,2 материала потребуется меньше, чем с 1,4. Однако следует учитывать, что, во-первых, с уменьшением дюзы увеличивается время работы (фактор времени в некоторых случаях может быть очень важен). А во-вторых, размер дюзы пределов. Существует порядок дюз, которого надо придерживаться. Например, для нанесения базовых, акриловых красок и лаков размер дюзы — от 1,2 до 1,4. Мы знаем, что в России предпочитают дюзы побольше, что, естественно, приводит к увеличению расхода. В связи с этим имеет смысл заметить, что в педантично-экономичной Германии используют все-таки 1,2–1,3. Может, стоит перенять их опыт? Дистанция и скорость нанесения Эти параметры должны быть оптимальными: делаем все строго как учили, и никакой самодеятельности. Их несоблюдение в любом случае приводит к перерасходу. Когда дистанция больше, возрастает степень туманообразования и снижается перенос. При нанесении пистолетом HVLP рекомендованное расстояние до поверхности — 12 см, хотя опытный мастер может окрасить и при 7 см (но это касается только тех материалов, которые не меняют оттенка, т. е. наполнителя или лака). Для пистолета промежуточной системы, в нашей интерпретации — «пониженного давления», — 17 см. Можно, конечно, поиграть с давлением — уменьшение дистанции и давления улучшает перенос, — но до разумного предела.

Окрасочным пистолетом системы HVLP можно работать при входящем давлении и 2 bar, и 1,5 bar. Однако мало того, что разница давления будет влиять на оттенок «металликов» (чем больше давление, тем цвет получается светлее, чем меньше — тем темнее), — она так же скажется и на количестве переносимого материала. Расход может увеличиться в пределах 10– 20 %. То есть чем меньше давление, тем материала потребуется меньше — удар слабее, и потому в опыл его уходит не так много. Хотя оптимальным является все-таки 1,8–2 bar для HVLP и 2–2,5 bar для пистолетов промежуточной системы «пониженного давления». Почему? Потому, что давление 1,5 bar для HVLP — это крайнее нижнее значение, так сказать, пограничная зона, а работать в ней всегда опасно. Это могут позволить себе только безусловные специалисты самого высокого класса. Всем же остальным (после того как они поумерят свои амбиции) лучше уходить повыше, на 1,8–2,0 bar. Шипения пугаться не надо, это просто выходит большое количество воздуха.

Соблюдение технологических рекомендаций по применению материалов Мы постоянно призываем к неукоснительному соблюдению этих самых рекомендаций. Как говорится, «…уж сколько раз твердили миру»: игнорирование технологических требований — ОСНОВНАЯ (!) причина дефектов и ошибок. Однако сейчас мы не будем лишний раз повторяться. Сконцентрировавшись на теме повествования, заметим, что при всем при этом «свободные нравы» влекут за собой также и увеличение расхода. Происходит это увеличение главным образом из-за несоблюдения рекомендованной вязкости материала. Люди неверно смешивают или забывают, что подготовленные к использованию материалы имеют свои строго определенные «сроки жизни». Например, за час лак меняет вязкость в среднем на 100 %. Он густеет. До обеда маляр размешал, измерил вязкость — 20, довольный ушел на трапезу, возвращается минут через 50, а у него уже все 40! Естественно, материал применять уже нельзя. Но часто ли кто-нибудь считается с этим? Да и вообще знает об этом? Так вот, настоящий мастер, заботящийся об экономном использовании материалов, все подобные рекомендации должен хорошо знать. Он должен уметь читать пиктограммы, иметь под рукой всю технологическую документацию, понимать, где и как, какой именно продукт применяется. Психологическое и физическое состояние мастера, производящего работы Чуть выше мы говорили о квалификации мастера, но надо понимать, что в работе маляра немаловажную роль играет и психологическое состояние исполнителя. Человек с течением времени устает, его внимание ослабляется, он уже не так хорошо видит и потому для перестраховки наносит лишний слой. Или же другой вариант: человек напряжен, взвинчен, огорчен неприятным разговором (с руководством, женой, тещей, собакой и т. д.). В таком состоянии он, естественно, будет совершать более резкие движения, нежели обычно. Отсюда и «недоливы», и «переливы». Новогодние праздники тоже самым пагубным образом сказываются на «хрупком душевном равновесии» специалиста. Маляр до Нового года и в дни рождественских каникул — это два совершенно разных человека (хотя в большей степени это касается, конечно же, колористов, вот уж где поистине «буйство цвета»). Конечно, психологическое состояние — не самый главный фактор, но пренебрегать им ни в коем случае нельзя. Все мы люди, и это непременно надо учитывать: уставшие слесари дольше затягивают гайки, менеджеры «засыпают» во время телефонных переговоров, ну а маляры не только совершают ошибки, но и расходуют больше материала. Прочие факторы Самый, пожалуй, интересный пункт. В него включены все малозначимые факторы, которые проявляются от случая к случаю, носящие, скажем так, спорадический характер. Вчера, например, фильтры в камере были забиты. А сегодня они чистые, и тяга стала лучше. Это, в общем-то, не так значительно, вероятно, изменение расхода всего на 1,5 %, но это тоже какие-то граммы. Граммы, которые в совокупности с граммами, «перелитыми» по вине других факторов, могут сыграть, не побоимся этого слова, потому что так нередко бывает, роковую роль и вывести процесс за границы рентабельности. СТРАНА СОВЕТОВ В первую очередь, конечно же, повышайте мастерство. Не пренебрегайте дополнительным обучением, изучением справочной, технической и сопроводительной литературы. Все мы помним известное латинское выражение: Errare humanum est — человеку свойственно ошибаться, но отчего-то забываем о том, что у него есть продолжение: ...stultum est in errore perseverare — глупо упорствовать в ошибке! Вроде бы банальность, но человек, работающий двумя руками (как левой, так и правой), может больше. Он делает меньше движений, у него меньше подкрасов, перекрасов. Деталь «с двух рук» (по примеру американских ковбоев) и красится быстрее. Стоя на одном месте, с одной точки можно покрыть всю площадь, просто перекладывая пистолет из одной руки в другую: торцы с одной стороны — правой рукой, с другой — левой. Очень важно выбирать правильный маршрут окраски (о чем мы уже говорили). Он должен логично начинаться и логично (внизу) заканчиваться. Когда работает хороший мастер, его работой любуешься. Что бы он ни делал, все это выглядит изящно и красиво.

Или дверь: сначала внутри, потом торцы, потом лицевая часть. Вообще, данная технология характерна для всех деталей, окрашиваемых с обеих сторон: сначала, чтобы опыл не испортил лицевую часть (изнутри он не так заметен), окрашиваем внутреннюю сторону, и только потом — наружную. При окраске всего автомобиля начинают с крыши и заканчивают на капоте. Капот — это в некотором роде «лицо» автомобиля, опыл на котором крайне нежелателен. Учтите, если вы хотите сэкономить, ни в коем случае не прыгайте с одной части детали на другую! Нелогичные, хаотичные перемещения пистолета удлиняют процесс и приводят к перерасходу. С такой техникой вам никогда даже близко не подойти к тем величинам, которые указаны в таблицах. Хотя, повторимся, они не являются показательными, это, скорее, точка отсчета. Максим Дорофеев: — Проведенные нами выкрасы не являются жесткими критериями. Да, мы попробовали, нам самим оказалось очень интересно. Но мы понимаем, что существуют определенные рамки, и они намного шире. В те величины по расходу, которые мы получили, нельзя загонять маляра. В принципе, при должной сноровке, благоприятном стечении обстоятельств и т. п. маляр может потратить и меньше. Но так случается далеко не всегда. В нашем случае все факторы были направлены на снижение расхода материала. В повседневной жизни, скорее всего, его потребуется значительно больше. Мы знаем реальные условия окраски: идеальных деталей, идеальных людей не бывает, поэтому эти данные, с одной стороны, объективны, поскольку это реально полученные в ходе тестовых выкрасов данные, а с другой — субъективны, поскольку условия окраски были практически идеальными. Ну а для того, чтобы определить, сколько материалов реально тратится на малярном участке, советуем вам тоже провести тестовые выкрасы тех деталей, с которыми вы имеете дело чаще всего. При этом обязательно учтите оговоренные нами факторы. То есть для того, чтобы получить максимально приближенную к действительности картину, в эксперименте должен участвовать не самый высококлассный специалист, и работать он должен, грубо говоря, не только с утра, но и в конце смены (специально подпаивать его для усиления эффекта не обязательно). Вот тогда вы сможете набрать необходимую для анализа базу данных, от которой можно оттолкнуться при расчете потребления ЛКМ на участке и выработать свою оригинальную и уникальную «экономическую» (от слова «экономный»!) политику. Издание: Новости Авторемонта Михаил Калинин |

|

|||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

Главная|Полезные статьи|Общий каталог продукции|

Наши бренды |

About us

О компании|Новости компании|Реализованные проекты|Информационные материалы|Контакты Организация автосервиса|Сервисная Служба ООО «Интерколор»|Учебно-информационный центр|Консалтинг|Специальные предложения Шиномонтажное оборудование| Форум| Карта сайта| Поиск |

||||||

| Учебный Центр "Интерколор": подготовка колористов (сервис-формулы), курсы для маляров (технология окраски), семинары по цветоподбору (колористика), технология локального ремонта, технология полировки, семинары для руководителей СТОА и мастеров цехов, выездные семинары. Организация автосервиса: технологическое планирование СТОА, разработка технологических стандартов для сетевых компаний, рекомендовано автопроизводителями, технический надзор при реализации проектов СТОА, оснащение оборудованием, поставка расходных материалов. Консалтинг: технический аудит автосервисов, экспресс-анализ кузовного производства, технико-экономическое обоснование оснащения СТОА, бизнес-план СТОА, дистанционный мониторинг СТОА, расширенный аудит автосервисов, оптимизация расходов СТОА, консалтинговые услуги для центров технического обслуживания автомобилей. Филиалы компании "Интерколор": Москва, Санкт-Петербург, Астрахань, Белгород, Владимир, Волгоград, Воронеж, Волгоград, Воронеж, Гомель, Екатеринбург, Ижевск, Иркутск, Казань, Кемерово, Краснодар, Красноярск, Магнитогорск, Минеральные Воды, Мурманск, Минск, Набережные Челны, Нижний Новгород, Новосибирск, Омск, Пенза, Пермь, Петрозаводск, Ростов-на-Дону, Рязань, Самара, Саратов, Смоленск, Ставрополь, Тамбов, Тула, Тюмень, Уфа, Челябинск, Ярославль. Наша продукция: Profi_Line, Trommelberg, Spies Hecker, RedHotDot, Usi Italia, IQ, Reiz, Huberth, Betacord, Zauber Air. |

||||||

| Создание сайта, веб-дизайн, продвижение сайта: iCom | ||||||

|

||||||

Тема учета лакокрасочных материалов поистине бесконечна. Дискутировать о проблемах корректного учета грунтов, красок, шпатлевок и пр. можно сколь долго, столь и безрезультатно, в итоге так и не найдя оптимального решения. Однако для организации высокорентабельного производства необходимо все-таки выработать некий компромисс. Чтобы, как говорится, и овцы были целы, и волки сыты. Мы предлагали вашему вниманию множество подобных компромиссов, сегодня же нам представился уникальный случай: подсчитать, какое количество лакокрасочных материалов на самом деле тратится на окрашивание съемных кузовных деталей, скажем так, среднестатистического автомобиля.

Тема учета лакокрасочных материалов поистине бесконечна. Дискутировать о проблемах корректного учета грунтов, красок, шпатлевок и пр. можно сколь долго, столь и безрезультатно, в итоге так и не найдя оптимального решения. Однако для организации высокорентабельного производства необходимо все-таки выработать некий компромисс. Чтобы, как говорится, и овцы были целы, и волки сыты. Мы предлагали вашему вниманию множество подобных компромиссов, сегодня же нам представился уникальный случай: подсчитать, какое количество лакокрасочных материалов на самом деле тратится на окрашивание съемных кузовных деталей, скажем так, среднестатистического автомобиля.  Простите за столь долгое вступление, но мы обязаны были объяснить свою позицию, поскольку очень дорожим вашим отношением к нашему журналу, стремясь всегда оставаться беспристрастными и объективными.

Простите за столь долгое вступление, но мы обязаны были объяснить свою позицию, поскольку очень дорожим вашим отношением к нашему журналу, стремясь всегда оставаться беспристрастными и объективными.  Какое покрытие было на заводских бамперах, сказать трудно, — по своей фактуре оно скорее напоминало краску, чем грунт, но на него после матирования можно было свободно наносить базу — качество создаваемого лакокрасочного слоя ни в коей мере не страдало.

Какое покрытие было на заводских бамперах, сказать трудно, — по своей фактуре оно скорее напоминало краску, чем грунт, но на него после матирования можно было свободно наносить базу — качество создаваемого лакокрасочного слоя ни в коей мере не страдало.  Понятно, что маляр — творческая профессия. В силу этого обстоятельства человеческий фактор в окраске, по большому счету, доминирует: слишком многое зависит от умений, знаний, навыков конкретного человека, выполняющего работу. Как известно, разной манерой нанесения можно получить до 10 (!) различных оттенков. В подтверждение этому в Учебном центре «Интерколор» находится демонстрационное переднее крыло автомобиля, окрашенное одним маляром (!), имеющее 9 оттенков одной краски. Дистанция, давление, скорость нанесения — краску можно сделать и светлее, и темнее. То же самое справедливо и в отношении расхода.

Понятно, что маляр — творческая профессия. В силу этого обстоятельства человеческий фактор в окраске, по большому счету, доминирует: слишком многое зависит от умений, знаний, навыков конкретного человека, выполняющего работу. Как известно, разной манерой нанесения можно получить до 10 (!) различных оттенков. В подтверждение этому в Учебном центре «Интерколор» находится демонстрационное переднее крыло автомобиля, окрашенное одним маляром (!), имеющее 9 оттенков одной краски. Дистанция, давление, скорость нанесения — краску можно сделать и светлее, и темнее. То же самое справедливо и в отношении расхода.  Лак

Лак Размер дюзы окрасочного пистолета

Размер дюзы окрасочного пистолета Входящее давление воздуха

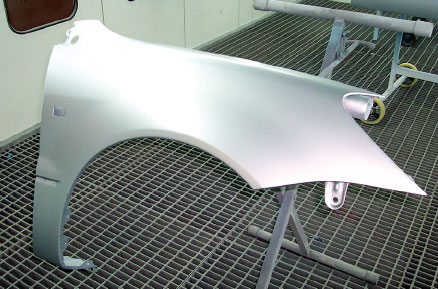

Входящее давление воздуха Вот, к примеру, правое переднее крыло. Оптимальный «маршрут» выглядит следующим образом. Сперва идем по торцам: наносим материал на верхнюю площадку, где располагается болтовое соединение, затем обрабатываем место под поворотник, уходим вниз, окрашивая колесную арку и нижний торец; после чего перекладываем пистолет в левую руку и кроем ту часть, которая обращена к передней двери. Все это делается с одной точки. Затем пистолет — опять в правую руку и окрашиваем лицевую поверхность.

Вот, к примеру, правое переднее крыло. Оптимальный «маршрут» выглядит следующим образом. Сперва идем по торцам: наносим материал на верхнюю площадку, где располагается болтовое соединение, затем обрабатываем место под поворотник, уходим вниз, окрашивая колесную арку и нижний торец; после чего перекладываем пистолет в левую руку и кроем ту часть, которая обращена к передней двери. Все это делается с одной точки. Затем пистолет — опять в правую руку и окрашиваем лицевую поверхность.