|

Не так давно мы получили несколько вопросов по напольным системам от сервисов достаточно разного уровня. Попробовали ответить быстро – не получилось. Зато нам самим стало интересно…

Общий смысл вопросов таков: для какой проходимости сервиса хорош «напольник», может ли он стать основой кузовного цеха, в том числе – дилерского?

Что значит для «напольника» переезд сервиса на другую территорию?

Кому это надо?

юбопытно, что о «напольниках» нас спросили представители принципиально противоположных сегментов бизнеса – дилер, пусть и марки авто бюджетного класса и типичный «гаражник», имеющий всего-то два рабочих места.

Само собой, вопросы были разные. Но они породили у нас ещё один – общий – для кого наиболее выгодны и собственно предназначены напольные системы? И есть ли у них вообще такая вот жёсткая адресованность?

Попробуем разобраться.

Привлекательных качеств у систем, как бы ни отличались их конструкции в особенностях и деталях, несколько:

– низкая, в сравнении со стапелем, удельная стоимость оснащения одного рабочего поста;

– возможность организовать несколько рабочих постов, используя ограниченное число анкерных систем и силовых устройств;

– сохранение площади рабочего места незанятой и пригодной для универсального применения;

– при незначительных повреждениях, которых большинство, – преимущество в скорости установки на систему, то есть более высокая эффективность её работы.

С точки зрения крупного автоцентра наиболее существенными факторами станут три последние – ведь объём работ велик, и их организация поточным методом требует именно универсальности рабочего поста. Сегодня тут вытягивают повреждённый кузов, а завтра – выполняют арматурные работы. Наконец, при высоком объёме работ время – это деньги в самом буквальном смысле слова. Чем быстрее происходит ремонт, тем выгоднее за него браться - ведь итоговая цена зафиксирована по итогам переговоров со страховой компанией, и прибыльность прямо зависит от способности сократить затраты труда и времени до минимума.

Итак, «напольник» для большого бизнеса – не способ экономии на стартовых затратах, а оптимальное решение в современном технологическом процессе. Не зря он востребован в среде дилеров, активно используется специализированными кузовными станциями. Не зря вопросы дилеров касаются обычно оптимального сочетания пары «напольник» – измерительная система» и отношения автопроизводителей к этому оборудованию. Чуть позже мы ещё вернемся к этой теме.

А как же малый сервис?

Для него приоритетны стартовые вложения. И тут у «напольника» по сути нет конкурентов. Так просто? Мы уже почти сами в это поверили, но вернулись к вопросу нашего читателя и задумались. Потому что его интересовал вариант установки системы без заглубления. Малый бизнес в крупных городах живёт очень часто на арендованных площадях. То есть – под неизбежной угрозой переезда. Стапель в указанном случае получает неоспоримые преимущества. Ведь его перевозка – дело техники.

А вот «напольник» из бетона не вытащить…

Невысокая стартовая цена поделена на оборудование, доступное к транспортировке и неизбежно заменяемое при переезде, то есть то, которое уложено в бетон пола. И для разных систем тут крайне велик разброс в соотношении первой и второй долей.

Поэтому самое время немного повспоминать – а чем различаются и из чего вообще состоят «напольники»?

Вид в профиль

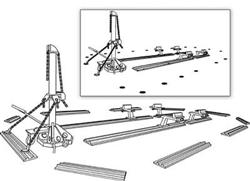

Любая система формируется конструкцией, монтируемой в бетон или устанавливаемой на анкерные крепления над полом; стойками, на которых фиксируется автомобиль; силовыми устройствами – будь то башни или векторы; измерительной системой.

Надо отметить, что все перечисленные компоненты для разных производителей весьма различны.

Профиль

Казалось бы, что тут можно придумать? Большинство производителей так и решило. Организовывать собственное производство специальных профилей – дело хлопотное и затратное. Поэтому по большей части используются стандартные решения. Например, пара швеллеров и уголков в варианте Blackhawk – Korek. Очевидно, это определённый компромисс, ведь форма итогового профиля не вполне оптимальна. Вертикальные стенки сложнее «удерживать» в бетоне, который к тому же склонен выкрашиваться у стыка вверху, а система предполагает обязательное, достаточно сильное заглубление.

Есть и иные варианты. Например, от Car-O-Liner, где напольный комплекс заведомо ориентирован на малый центр с высокой загрузкой. Здесь напольные балки – собственного производства, со специальным сложным профилем, имеющие длину 1,2 метра и размещаемые по усмотрению заказчика.

Что определяет выбор производителем того или иного варианта?

Традиции, конструкторские наработки, соображения экономии и универсальности, логистические издержки – множество факторов.

Так, Blackhawk – фактические основатели направления, запатентовали в 1968 году векторный принцип исправления геометрии кузова. Именно он – основа и изюминка системы, он формирует геометрию напольной рамы, которая в данном случае разрабатывалась под основной патент, если можно так сказать. И с учётом американского подхода к рынку кузовного ремонта, складывавшегося в собственных условиях и традициях.

Можно представить довольно вольную аналогию с массовыми традиционными и инновационными проектами – одни отработаны многими годами, имеющие хорошую поддержку, известность и репутацию. И, само собой, накопившие немало традиций и ограничений, привычек пользователей…

Продолжив аналогию, следует кого-то выбрать на роль новатора, решившегося совершенствовать признанное классикой.

Подумав, мы называем в таком качестве WedgeClamp. По ряду причин: это разработка, объединяющая «железо» и технологию, созданная профессионалами и даже «фанатиками» в хорошем смысле кузовного ремонта, несущая ряд значимых инноваций. Наконец, строившаяся не от «железа», а на основе опыта работы и пожеланий практиков.

Поэтому рельс WedgeClamp имеет уникальный профиль, созданный для данной системы. Его материал – алюминиевый сплав, канадцы говорят «авиационный алюминий», русские говорят «дюраль». И, как результат, решены проблемы с установкой – это может быть и заглубление, и крепление поверх пола на анкерные болты. Добавим к этому простоту монтажа: при заглублении потребуются лишь небольшие приямки (шириной 300, глубиной 200 мм), а не полная заливка полов рабочего места; отсутствует проблема выкрашивания бетона, конфигурация рамы очень проста, а сами балки – лёгкие и коррозинно стойкие, что тоже важно при установке и эксплуатации.

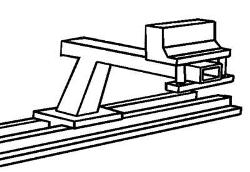

Анкерные стойки

Самый известный компромисс напольных систем – именно анкерные стойки: четыре не связанных элемента, на которых вывешивается автомобиль. Чем меньше их высота, тем больше, совершенно очевидно, общая жёсткость конструкции. И тем неудобнее мастеру работать с днищем.

Потому существует целый ряд ухищрений, разработанных для обеспечения сочетания несочетаемого: значительной высоты над уровнем пола и солидного запаса жёсткости конструкции.

Это и массивность самих стоек, и значительная длина зажимных губок, и ряд иных способов.

Наиболее радикальное решение предлагает уже определенная нами в категорию любителей инноваций компания WedgeClamp. Здесь стойки связаны замкнутым контуром непосредственно под губками крепления.

Это не только решает проблему ограничения по высоте подъёма над уровнем пола, но и позволяет сформировать своеобразную раму «стапеля». И, решив проблему жёсткости, снизить площадь губок, увеличив удельное усилие фиксации.

Силовые устройства

Базово их два типа: вектор и колонна. Тот и другой варианты имеют своих сторонников и противников. По ряду причин – от привычки до принятой на станции технологии работы.

Так, векторы компактны, могут храниться на стене, не занимая и минимального пространства пола цеха, позволяют прикладывать усилия фактически в любом направлении и под любым углом. Но – а как же без «но»! – они «работают» и обретают необходимую жёсткость конструкции лишь в собранном и натянутом состоянии. А вот чтобы собрать и установить их, чаще всего требуются два мастера. Учитывая тот факт, что в самом начале этого материала мы определили в числе факторов привлекательности напольных систем для цехов со значительной проходимостью минимизацию трудозатрат, это не очень хорошо. Более того, от правильности сборки вектора будет зависеть безопасность его использования.

Колонны дороже, они занимают место в цеху, они достаточно массивны. Зато позволяют работать одному мастеру с автомобилем. Они легко перемещаются, быстро настраиваются и намного более безопасны. Что очень неплохо, особенно при незначительных повреждениях кузова.

Измерительная система

Фактически все напольные конструкции предполагают возможность работы с различными измерительными системами.

И здесь максимально расходятся потребности «гаражника», стремящегося к экономии – и станции с солидным потоком заказов, где важна скорость проведения работ.

Механическая система обеспечит экономию.

Современная электронная система обеспечит полноту процесса контроля над работами в динамике. И не только это. Некоторые версии имеют программы объективной и формализованной оценки степени повреждения и решения по варианту воздействия – ремонт или замена, а также трудоёмкости процесса. Это даёт основания для обеспеченного документами общения со страховой компанией, что очень важно.

С точки же зрения технологии установки и работы отметим тот же WedgeClamp, позволяющий «отвязать» анкерные губки и жёсткий контур-раму от стоек, выбив несколько клиньев. И поднять кузов на любую удобную высоту, – особенно если система сочетается с плунжерным подъёмником, – для осмотра днища, демонтажа элементов, установки лазерной системы на контрольные точки и так далее. Удобная возможность, сокращающая трудозатраты и время: возврат «напольника» в рабочее состояние отнимет несколько минут, требуемые на забивание четырёх извлечённых клиньев. |