16.04.2009Тест полировальных систем. Часть 2 | | |

Мы продолжаем рассказ о тесте полировальных систем, который начали в прошлом номере журнала. Сегодня речь пойдет о том, что происходило во второй день… Мы продолжаем рассказ о тесте полировальных систем, который начали в прошлом номере журнала. Сегодня речь пойдет о том, что происходило во второй день…

В этот раз участвуют: Porzelack — Елена Жура, Татьяна Григоренко и Кирилл Очагов; Farecla — Павел Слонов, Сергей Борискин и Оксана Михайлова; Maguiar`s — Павел Безнощенко под пристальным взором Андрея Дорошенко; CTP — Алексеи Комаров и Барканов; 4CR — Георгий Герасимов и Сергей Караев.

Уже на месте оказалось, что нет только представителей 4CR, которым по жребию и досталось выступать первыми, следовательно, в бой идет Porzelack.

Начинаем

6. Porzelack по воле Татьяны Григоренко. Паст представлено много (ассортимент очень богатый), но в бой идут три вида. Сначала на машинку Flex (инструмент рекомендуется, но уже не  продвигается «Виленой») через бездемпферную подложку клеится средней жесткости (желтый, 165 мм в диаметре) полировальник, а уже им размазывается длинная струйка пасты Green и начинается работа над поверхностью — скорости 800, давление высокое и температура прыгает до 50° по Цельсию… А эффекта пока нет. В тот же полировальник вливается более зернистый Red, и температура растет до 58 °С. Эффект, видимо, опять не очень. Теперь в работу вступает жесткий крупнопористый убийца глянца и Red, хороший нажим — где ребром, где плоскостью. Опять смена полировальника на средний желтый и Green, обороты стабильно 800, а давление снижаем. Очистка спецжидкостью и ротор-эксцентриковый баффер (жирными буквами надпись: Porzelack) с Perfect вибрирует до 27 °С, опять очистка — и стоп! Общее время 25 минут, а машинное — 15–26. Защита Brilliant тем же эксцентриситетом за 4–29 и суммарно 34 минуты и 10 секунд. продвигается «Виленой») через бездемпферную подложку клеится средней жесткости (желтый, 165 мм в диаметре) полировальник, а уже им размазывается длинная струйка пасты Green и начинается работа над поверхностью — скорости 800, давление высокое и температура прыгает до 50° по Цельсию… А эффекта пока нет. В тот же полировальник вливается более зернистый Red, и температура растет до 58 °С. Эффект, видимо, опять не очень. Теперь в работу вступает жесткий крупнопористый убийца глянца и Red, хороший нажим — где ребром, где плоскостью. Опять смена полировальника на средний желтый и Green, обороты стабильно 800, а давление снижаем. Очистка спецжидкостью и ротор-эксцентриковый баффер (жирными буквами надпись: Porzelack) с Perfect вибрирует до 27 °С, опять очистка — и стоп! Общее время 25 минут, а машинное — 15–26. Защита Brilliant тем же эксцентриситетом за 4–29 и суммарно 34 минуты и 10 секунд.

Общие технические впечатления: картина достаточно неоднозначная (а может, наоборот), есть места (к сожалению, не очень много и именно в зоне «звезды»), практически идеально отполированные, есть большие площади, покрытые острыми (даже не размазаны) барабушками, ну и, конечно, следы от жесткого поролона (никогда у меня к нему не было доверия). В общем, хочется попробовать эти материалы самостоятельно, и обязательно с мехом, да и с оборотами (если не будет пересушки) есть желание поиграть не в зоне 800, а раза в два повыше…

7. Maguiar`s с дружелюбно-говорливым Павлом Безнощенко.

Замечательное рекламно-информационное вступление с одновременным намазыванием пасты М105 на клееный натуральный мех, и даже не гигантских размеров (все  полировальники в этот раз уменьшены до 180 мм в диаметре), крепящийся через мягко-упругую подложку на (как обычно у них) фестуловскую машинку (с макитовской ручкой?), разброс по поверхности и переход на 1900 оборотов (по панели пух в разные стороны), перемещения быстрые, и всего-то 33 °С. Динамичная протирка поверхности белой микрофиброй под собственным логотипом с очистителем М34 (запах, конечно, у материалов потрясающий, особенно на контрасте с «Порцелаком»), а затем — не менее динамичная мойка меха в спецведре (решил похвалиться аксессуарами). Дальнейшие манипуляции происходят в том же режиме, и на 13 минутах 11 секундах этап завершается. В бой вступает желтый поролон (достаточно мягкий) с пастой М09, предварительно вымытый полировальник дает некоторое количество брызг по наблюдающим и на низенькой скорости в 900 оборотов и даже с небольшим углом к поверхности (раньше-то такие выкрутасы у «Мэгваерса» были под строжайшим запретом) доводит обрабатываемую поверхность до определенной кондиции, температура очень низкая. Дальнейшая очистка с контролем качества и фиксация окончания основного цикла: 29 минут общего времени и машинкой 17 минут 43 секунды. А вот для нанесения защиты М26 в дело вступает спецаппарат (и даже называется Maguiar s) с 9-миллиметровым эксцентриком, полировальник черный, сверхмягкий. Пожалуй, и все, суммируем защиту — и 37 минут как с куста. полировальники в этот раз уменьшены до 180 мм в диаметре), крепящийся через мягко-упругую подложку на (как обычно у них) фестуловскую машинку (с макитовской ручкой?), разброс по поверхности и переход на 1900 оборотов (по панели пух в разные стороны), перемещения быстрые, и всего-то 33 °С. Динамичная протирка поверхности белой микрофиброй под собственным логотипом с очистителем М34 (запах, конечно, у материалов потрясающий, особенно на контрасте с «Порцелаком»), а затем — не менее динамичная мойка меха в спецведре (решил похвалиться аксессуарами). Дальнейшие манипуляции происходят в том же режиме, и на 13 минутах 11 секундах этап завершается. В бой вступает желтый поролон (достаточно мягкий) с пастой М09, предварительно вымытый полировальник дает некоторое количество брызг по наблюдающим и на низенькой скорости в 900 оборотов и даже с небольшим углом к поверхности (раньше-то такие выкрутасы у «Мэгваерса» были под строжайшим запретом) доводит обрабатываемую поверхность до определенной кондиции, температура очень низкая. Дальнейшая очистка с контролем качества и фиксация окончания основного цикла: 29 минут общего времени и машинкой 17 минут 43 секунды. А вот для нанесения защиты М26 в дело вступает спецаппарат (и даже называется Maguiar s) с 9-миллиметровым эксцентриком, полировальник черный, сверхмягкий. Пожалуй, и все, суммируем защиту — и 37 минут как с куста.

Общие технические впечатления: работа сделана почти идеально, но это «почти» как раз и не дает дотянуться до «идеально»: и барабушки кое-где пробивают, и следы меха немного заметны, и песчинки чуть портят картину, да и от голограмм никуда не деться… Но общее впечатление, конечно, хорошее. Единственное пожелание от Жванецкого: тщательнее, товарищи, тщательнее…

8. Farecla с трудящимся Сергеем Борискиным.

Насколько я понимаю, идея фикс у представителей бренда — двигать материалы в массы с помощью лозунга: «Одной пастой — до идеала!», хотя гамма полиролей (и жидких, и густых)  — широкая и в интенсивных ярко-желтых тонах. Следовательно, все просто: паста G6 в разных вариациях с белым твердым полировальником. За неимением (именно сегодня) компактной упаковки в ход идет немелкое ведерко и чистый палец как главный инструмент пролетария (ну не мастерком же, в самом деле, пасту на полировальник намазывать). Начинается все с 600 оборотов и постепенно доходит до 900, варьирование давлением и скоростями перехода (температура выше 50 °С не движется), редкое подбрызгивание из триггера водички и никакой сырости, выход на полторы тысячи с подсушкой поверхности (температура выше 52 °С так и не поднялась). Работа идет в большей степени по всей площади панели, что, на мой взгляд, немного опрометчиво — внимание на такой площади несколько рассеивается по сравнению с «зонной» полировкой, периодическое добавление рабочего состава в зону полировки и редкая, но беглая оценка качества поверхности. В таком режиме Сергей укладывается в 17 минут 50 секунд (машинного времени) и в 22 суммарного. Теперь в дело вступает черный гофрированный сверхмягкий полировальник с той же G6 — обороты ближе к 2 тыс., а температура — к 55 °С, выход на две с половиной и завершение этапа. Без очистки полировальника нанесение на поролон Glaze и с прогревом до 49 °С заняло еще несколько минут работы. — широкая и в интенсивных ярко-желтых тонах. Следовательно, все просто: паста G6 в разных вариациях с белым твердым полировальником. За неимением (именно сегодня) компактной упаковки в ход идет немелкое ведерко и чистый палец как главный инструмент пролетария (ну не мастерком же, в самом деле, пасту на полировальник намазывать). Начинается все с 600 оборотов и постепенно доходит до 900, варьирование давлением и скоростями перехода (температура выше 50 °С не движется), редкое подбрызгивание из триггера водички и никакой сырости, выход на полторы тысячи с подсушкой поверхности (температура выше 52 °С так и не поднялась). Работа идет в большей степени по всей площади панели, что, на мой взгляд, немного опрометчиво — внимание на такой площади несколько рассеивается по сравнению с «зонной» полировкой, периодическое добавление рабочего состава в зону полировки и редкая, но беглая оценка качества поверхности. В таком режиме Сергей укладывается в 17 минут 50 секунд (машинного времени) и в 22 суммарного. Теперь в дело вступает черный гофрированный сверхмягкий полировальник с той же G6 — обороты ближе к 2 тыс., а температура — к 55 °С, выход на две с половиной и завершение этапа. Без очистки полировальника нанесение на поролон Glaze и с прогревом до 49 °С заняло еще несколько минут работы.

Общие технические впечатления: центральная часть отработана очень хорошо, а вот верхняя и особенно нижняя полосы не избавились от барабушков даже в их натурально-резаном виде, а это почти 30 % площади, и соответствующее время, и расход пасты…

9. CTP в руках легкого Алексея Комарова.

В данном случае мы (они) имеем набор из трех паст (полиролей) с названиями, странным образом идентичными (абсолютно) материалам Koch Chemie (возможно, в Германии так принято — одинаково называть одинаковые материалы, однако моя давнишняя попытка идентифицировать CTP-ишные полироли с закрытыми глазами, на нюх и щуп, увенчалась абсолютным успехом, хотя я их видел, нюхал и щупал первый раз в жизни). Полировальников, входящих в систему, пока нет (ну, может, скоро появятся), поэтому используются те (все диаметром 160 мм), что в свободной продаже на развалах Южки; при наличии меха в дело идет твердый розово-бежевато-пальчиковый и Schleifpaste (машинка «Фесто» и упруго-мягкая подложка), в движениях чувствуется хороший навык, работа всей плоскостью на небольших оборотах в диапазоне 600–900 в минуту, давление среднее, температура разбегается до 61 °С — и не выше. Первый машинный этап заканчивается через 10 минут 19 секунд. Вторым вступает в работу черный доводочный пальчиковый полировальник и Feinschleifpaste, обороты под полторы тысячи, температура не дотягивает до 50 °С (49 °С максимум), все чисто и аккуратно, с результатом по машинному времени 15 минут 48 секунд. Бросок с антиголограммной пастой на том же черном полировальнике много времени не занимает. Окончательный проход по поверхности желтой микрофиброй перед завершающим натиранием защиты. В данном случае мы (они) имеем набор из трех паст (полиролей) с названиями, странным образом идентичными (абсолютно) материалам Koch Chemie (возможно, в Германии так принято — одинаково называть одинаковые материалы, однако моя давнишняя попытка идентифицировать CTP-ишные полироли с закрытыми глазами, на нюх и щуп, увенчалась абсолютным успехом, хотя я их видел, нюхал и щупал первый раз в жизни). Полировальников, входящих в систему, пока нет (ну, может, скоро появятся), поэтому используются те (все диаметром 160 мм), что в свободной продаже на развалах Южки; при наличии меха в дело идет твердый розово-бежевато-пальчиковый и Schleifpaste (машинка «Фесто» и упруго-мягкая подложка), в движениях чувствуется хороший навык, работа всей плоскостью на небольших оборотах в диапазоне 600–900 в минуту, давление среднее, температура разбегается до 61 °С — и не выше. Первый машинный этап заканчивается через 10 минут 19 секунд. Вторым вступает в работу черный доводочный пальчиковый полировальник и Feinschleifpaste, обороты под полторы тысячи, температура не дотягивает до 50 °С (49 °С максимум), все чисто и аккуратно, с результатом по машинному времени 15 минут 48 секунд. Бросок с антиголограммной пастой на том же черном полировальнике много времени не занимает. Окончательный проход по поверхности желтой микрофиброй перед завершающим натиранием защиты.

Общие технические впечатления: очень много следов от грубой пасты, ну и в некоторой степени — соответствующего полировальника, т. е. панель в основном не доработана именно мягким поролоном, и это вполне закономерно, так как использование черного (сверхмягкого) полировальника не позволяет «измельчить» все то, что нарезал хороший абразив, причем твердый поролон с абразивом отработал по полной (барабушков-то практически нет), а про тот самый черный поролон можно сказать словами поэта: ну не шмогла я, не шмогла…

Еще хочу отметить проведенную факультативнуюоценку качества набора (усиления) блеска на поверхности, обработанной с помощью однокомпонентного голубого «гуталина» (кто знает — тот поймет): заявляемого производителем усиления блеска после выдержки пленки материала в течение 2 часов на поверхности в наших условиях получено не было…

10. 4CR и опоздавший Георгий Герасимов.

Три пасты, упруго-мягкая подложка на 148 мм и два полировальника — поролон смешной, весь в шахматную клетку. Работа начинается с грубой пасты 8030 и меха (абсолютно верное решение), разнос материала на минимуме и выход на полторы тысячи практически без давления (пух во все стороны), движения размеренные, перекрывающие всю площадь. Давление на мех несколько усиливается, и температура достигает 59 °С, перемещения быстрые и четкие, дорабатывает пасту до полного износа с периодической добавкой на полировальник. Механический этап заканчивается на 12 минутах 34 секундах. В дело идет красный поролон с пастой 8010, набирает примерно 1200 оборотов и быстро двигается по панели (температура не растет выше 44 °С), периодическое добавление пасты и очистка зеленой микрофиброй — 3 минуты 12 секунд, переход на пасту 8022 (защита блеска) с добавлением в тот же красный полировальник. Так же динамично и быстро по всей поверхности на оборотах 1200–1500. Окончательная очистка микрофиброй — и суммарное время 21 минута 30 секунд, машинное, соответственно, 17 минут и 10 секунд.

Общие технические впечатления: а вот тут даже и придраться-то не к чему, все было сделано досконально и аккуратно, несмотря на «широкий» охват всей панели; барабушки удалены полностью, лишнего практически не нацарапано, да и данные по степени блеска (на 60° — 95,2, на 20° — 86,5) впечатляют — лучше уже некуда.

На этом декабрьские выступления к 18:00 закончились, но несколько брендов так и не смогли продемонстрировать свои дивные полировальные системы в отведенные два дня. Что делать? Назначаем дополнительное время в январе, благо 15-го уже все будут «ни в одном глазу». Да и желание дополнительно и самостоятельно «покрутить» Porzelack только усилилось к вечеру под бархатным взглядом исполнительного директора Елены…

Январские чтения

И вот 15 января, теперь уже на территории фирмы Bona Car (хорошая, сплоченная команда в области как  детейлинга, ремонта стекол и их тонировки, так и нетрадиционных технологий — оклейки кузовных деталей, и если надо — всего кузова, защитной пленкой, а также обучения всем этим технологическим примудростям с дальнейшей поставкой расходников) собираются эксперты и их жертвы. Жертвами нынче стали: Radex — Владимир Иванов и Евгений Степанов, Festool — Александр Крылов и Сергей Рачков, а также Koch Chemie с Виталием Кожуном. детейлинга, ремонта стекол и их тонировки, так и нетрадиционных технологий — оклейки кузовных деталей, и если надо — всего кузова, защитной пленкой, а также обучения всем этим технологическим примудростям с дальнейшей поставкой расходников) собираются эксперты и их жертвы. Жертвами нынче стали: Radex — Владимир Иванов и Евгений Степанов, Festool — Александр Крылов и Сергей Рачков, а также Koch Chemie с Виталием Кожуном.

Как обычно, панели готовятся абразивами 3М Р1500, но, к сожалению, в этот раз без поролоновой проставки (не получается равноплотное иссечение поверхности) на «Маките» BO 6040, контрольный замер профилометром говорит о стабильной риске в нужных нам пределах — розыгрыш панелей и номеров выступления участников с наставлениями и уточнениями по возможным дефектам в процессе полировки, а также требованиям к окончательному качеству обрабатываемой поверхности.

И первыми в бой идет система (персональный бренд), продвигаемая «Рефиниш Автолаком».

11. Radex с почти близнецами Евгением Евгеньевичем и Владимиром Владимировичем.

С самого начала — некоторое удивление отсутствием в системе не только полировальной машинки (это шутка), но и подложки для полировальников (а их три штуки, и все они поролоновые, диаметром 150 мм), но будем надеяться, что в ближайшее время под брендом «Радекс» появится хотя бы одна (или две) подложки (а хороших машинок на рынке и так немало). Стало быть, начинают «Макитой», коховской (контрактной) полумягкой подложкой, своим голубым поролоном (ближе к твердому) и абразивной пастой RDX-1, выход на 900 оборотов, а затем в зону 1200–1500, температура постепенно растет от 40 до 50 °С, и периодически (с промежуточными остановками) добавляется паста. диаметром 150 мм), но будем надеяться, что в ближайшее время под брендом «Радекс» появится хотя бы одна (или две) подложки (а хороших машинок на рынке и так немало). Стало быть, начинают «Макитой», коховской (контрактной) полумягкой подложкой, своим голубым поролоном (ближе к твердому) и абразивной пастой RDX-1, выход на 900 оборотов, а затем в зону 1200–1500, температура постепенно растет от 40 до 50 °С, и периодически (с промежуточными остановками) добавляется паста.

Проясняется мулька — работа будет осуществляться только голубым полировальником (типоразмер) с заменой на аналогичный чистый при переходе на следующую пасту! Это вызывает некоторую настороженность — фактически получается, что полировальник в основном используется для разогрева поверхности, а работает (режет) уже паста… При переходе на верхнюю узкую плоскость Евгений Евгеньевич разогревает поверхность до 70 °С, а затем дотягивает до 80 °С — и тут происходит «страшное» (этого, собственно, стоило ожидать) — участок лака длиной примерно 200 мм сабельной формы из-за  подплавления срезается полировальником на 8–10 микрон с образованием матовой и слегка неровной (мелкошагренистой) поверхности, заметны радиусные эквидистантные следы от полировальника. Повезло, что до базы еще приличный слой лака: быстрая подсушка со сменой полировщика — и уже Владимир Владимирович голубым и RDX-1 продолжает добивать верхнюю площадку, на 14 минутах 20 секундах в дело идут чистый полировальник и паста RDX-3 (рекомендуется для переходов по лаку), догревает до 50 °С, и обороты уже в зоне 1900 с периодическим добавлением третьего номера. Из-за отсутствия в комбезах карманов салфетку старается положить на грязный стол! Синие салфетки используют для всех грубых работ, а зеленая помягче. Общее время — 28 минут 30 секунд — машинка отработала 20 минут 32 секунды. Защита вручную отрывными полировальными салфетками (1 минута и 3 секунды). подплавления срезается полировальником на 8–10 микрон с образованием матовой и слегка неровной (мелкошагренистой) поверхности, заметны радиусные эквидистантные следы от полировальника. Повезло, что до базы еще приличный слой лака: быстрая подсушка со сменой полировщика — и уже Владимир Владимирович голубым и RDX-1 продолжает добивать верхнюю площадку, на 14 минутах 20 секундах в дело идут чистый полировальник и паста RDX-3 (рекомендуется для переходов по лаку), догревает до 50 °С, и обороты уже в зоне 1900 с периодическим добавлением третьего номера. Из-за отсутствия в комбезах карманов салфетку старается положить на грязный стол! Синие салфетки используют для всех грубых работ, а зеленая помягче. Общее время — 28 минут 30 секунд — машинка отработала 20 минут 32 секунды. Защита вручную отрывными полировальными салфетками (1 минута и 3 секунды).

Общие технические впечатления: уложилисьв 30 минут, но поверхность местами недоработана, и больше всего — в зоне отверстия по ручке. Защита хорошо подействовала, снизив блеск на 5–6 единиц.

12. Festool с усталым, но веселым Александром Крыловым.

Налил хорошо, и пошли брызги — меховой полировальник (150 мм и подложка упругая 145 мм) и паста MPA 6000, быстрое разнесение на тысяче и переход на «чуть побыстрее», температура доведена до 55 °С. Немного мешается в работе при добавлении материала крышечка у пробочки флакончика с пастой. Периодическая работа углом, паста добавляется то на полировальник, то на рабочую поверхность не жалеючи. Паста хорошо подсушивается и летит пыльцой по поверхности после выработки ресурса. На мех ушло 7 минут 30 секунд, а затем мягкий белый пальчиковый полировальник (греет до 60 °С) с пастой MPA 8000, обороты в районе 1200–1500 с периодической остановкой и добавлением пасты в конкретные зоны обрабатываемой поверхности. Доведение поверхности на 1700  оборотов в минуту — и осмотр. Приходится немного подсказывать по непроработанным зонам… Еще немного доделок — и 21 минута 10 секунд, а механическая обработка — 13 минут 27 секунд. Нанесение защиты MPA 11000 уже с помощью черного сверхмягкого пальчикового полировальника машинкой — 3 минуты и 3 секунды. оборотов в минуту — и осмотр. Приходится немного подсказывать по непроработанным зонам… Еще немного доделок — и 21 минута 10 секунд, а механическая обработка — 13 минут 27 секунд. Нанесение защиты MPA 11000 уже с помощью черного сверхмягкого пальчикового полировальника машинкой — 3 минуты и 3 секунды.

Общие технические впечатления: сделано быстро, но опять почему-то в соответствии с поговоркой про «поспешишь», недоработаны примерно те же зоны, что и на предыдущей панели, блеск (после нанесения защиты) немного улучшился и стал ровнее.

13. Koch Chemie и Виталий Кожун.

В дело идет новый меховой полировальник на «Маките» через мягкоупругую подложку и Feinschleifpaste, разнос по всей поверхности и непонятное подбрызгивание воды на панель, гоняет достаточно быстро, и поэтому поверхность не греется выше 26 °С, редкое добавление пасты на полировальник и более частое подбрызгивание воды, максимальный нагрев на этапе 42 °С. Работа как плоскостью, так и углом на оборотах 1500–1700 и завершение этапа на 9 минутах 35 секундах. Протирка поверхности отличной одноименной микрофибровой салфеткой. Переход на машинку «Макита» BO 6040 и белый твердый поролон с той же самой пастой, нагрева практически никакого (24 °С), очередная протирка поверхности замечательной пушистенькой салфеткой (теперь суммарное машинное время — 11 минут 53 секунды) и переход на рыжий антиголограммный поролон (твердо-мягкий) и антиголограммную пасту, разнесение по поверхности полироли и выход на 5 тыс. колебаний, повышенное давление на машинку и нагрев до 35 °С (поролон  лучше «прилипает» к поверхности). Очередной заход с микрофиброй, и результирующее время — 20 минут 42 секунды (машинное — 15 минут 5 секунд). Ручное нанесение и располировка «Хартвахса БМП» (1 минута 43 секунды) — блескомер начинает потихоньку сползать с поверхности (явное улучшение скользючести), а общий блеск упал на единичку. лучше «прилипает» к поверхности). Очередной заход с микрофиброй, и результирующее время — 20 минут 42 секунды (машинное — 15 минут 5 секунд). Ручное нанесение и располировка «Хартвахса БМП» (1 минута 43 секунды) — блескомер начинает потихоньку сползать с поверхности (явное улучшение скользючести), а общий блеск упал на единичку.

Общие технические впечатления: блеск после полировки самый высокий на этом этапе, но недоделки явно ухудшают общее впечатление даже от высокого блеска.

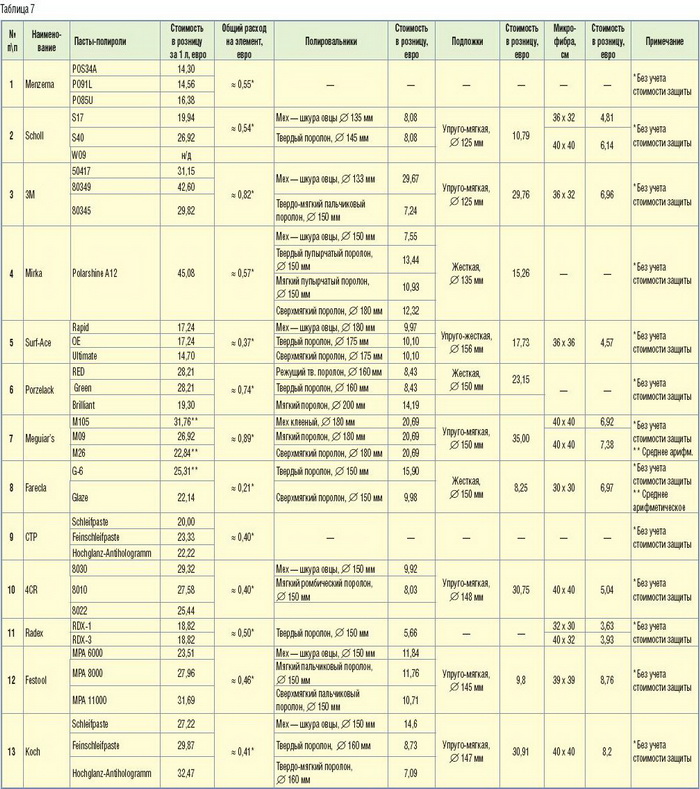

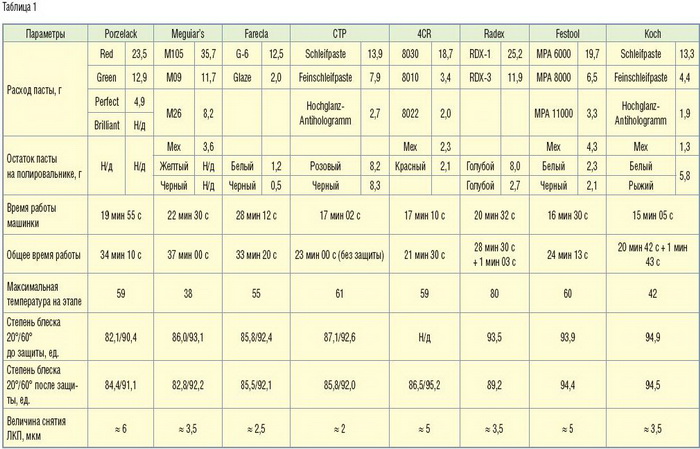

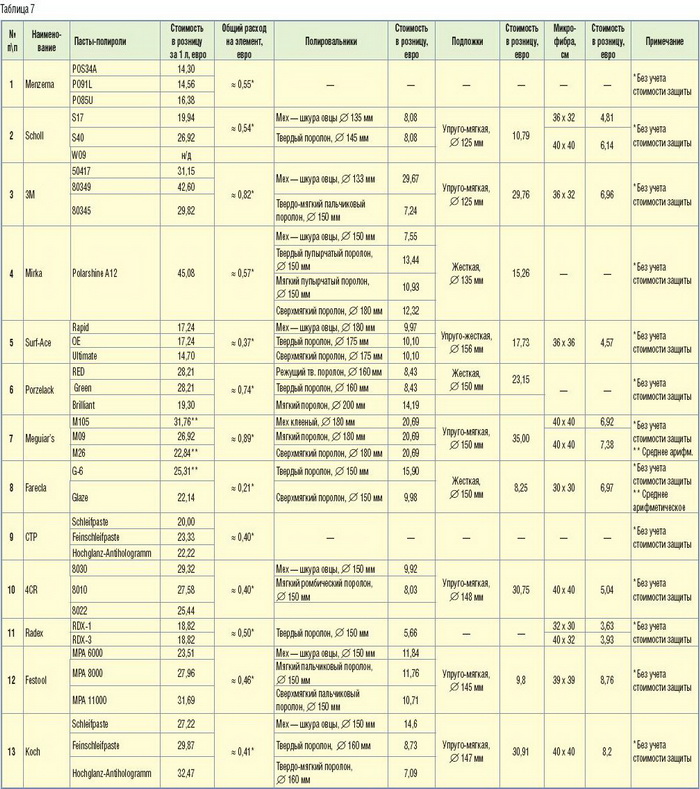

Окончательныеданные, зафиксированные беспристрастными приборами, сведены в табл. 1.

Метод экспертных оценок

На этот раз было решено ничего не менять в критериях и в процессе, хотя, оценивая обстановку (поверхности) с помощью тактического фонарика (действительно необходимый инструмент в работе), в голову закрались крамольные мысли о некоторой модернизации процесса и уточнении или конкретизации этих самых критериев.

Ну а пока оставляем список критериев как есть и прикладываем к нему действующих экспертов. Каждый из экспертов подтверждает необходимость оценки следующих критериев.

1. Остаток риски от Р1500, изначально полученной при подготовке.

2. Остаток риски от инструмента и абразивных паст, примененных при обработке.

3. Остаток риски от песчин, попавших под полировальники.

4. Наличие «голограмм».

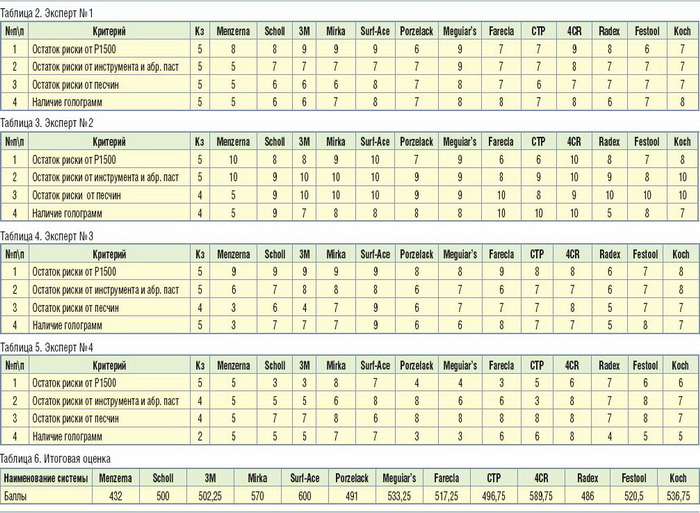

Соответственно, эксперт выставляет каждому критерию коэффициент значимости (Кз) по 5-балльной шкале. Далее четыре эксперта при рассеянном освещении и при мощном точечном каждой обработанной площадке выставляют оценки по 10-балльной шкале (обезличенности в этот раз добиться не удалось).

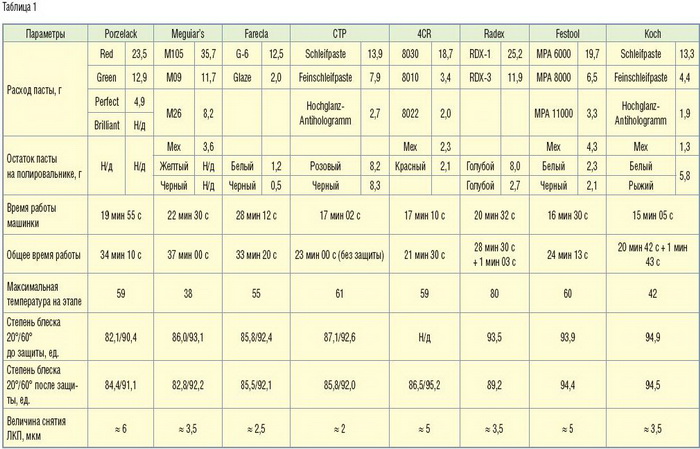

Теперь, не вдаваясь в подробности, хочу показать зафиксированные данные всех четырех экспертов, но без указания фамилий (см. табл. 2–5). Теперь рассчитываем средние арифметические по коэффициентам значимости, которые составляют: для остатка риски от Р1500, изначально полученной при подготовке, — 5,00; для остатка риски от инструмента и абразивных паст, примененных при обработке, — 4,75; для остатка риски от песчин, попавших под полировальники, — 4,25; а наличие голограмм — 4,00. И вот уже на них множим выставленные экспертами баллы по каждой системе и соответствующему критерию. В конечном итоге складываем все и получаем сумму баллов, говорящую только о «среднеарифметическом» качестве поверхности (см. табл. 6).

А вот теперь — самые уточнения и легкий бред, проявившиеся в процессе нынешнего теста.

Остататок риски от предварительной шлифовки (трехэмовский абразив 260L P1500) ротор-эксцентриковой машинкой, на мой взгляд, является самым важным параметром, ведь основная задача теста — как раз удаление именно этого (не очень глубокого) повреждения ЛКП, хотя другие эксперты могут оценивать данный параметр более низко по значимости (и в этот раз таковых не оказалось). Естественно, что недополировка (халтура натуральная) данной риски сильно заметна — на недоработанной поверхности (с определенным блеском и качеством) четко видны тонкие барабушки соответствующего диаметра (размер хода эксцентрика). Данный дефект чаще всего образуется по нескольким причинам:

• откровенная «слабость» полировальной системы — визуально это будет выглядеть как сплошное поле четко заметных завитушек на глянце при любом освещении (и тут пили — не пили, а толку уже не будет), и оценка соответствующая;

• торопыжничество полировщика при использовании «нормальной» системы — достаточно большие площади, оставленные без внимания (недоработка «второстепенных» поверхностей приводит к снижению затраченного времени и к аналогичному процессу при экспертной оценке); • торопыжничество полировщика при использовании «нормальной» системы — достаточно большие площади, оставленные без внимания (недоработка «второстепенных» поверхностей приводит к снижению затраченного времени и к аналогичному процессу при экспертной оценке);

• невнимательность полировщика при использовании «нормальной» системы — обычно это один-два небольших участка с аналогичным визуальным эффектом; снижение оценки незначительно (ну пропустил человек в запале). Есть еще один визуальный эффект данного дефекта, который воспринимается невооруженным глазом как «замыленные барабушки» и заметен только при рассеянном «дневно-палочном» свете, — откровенных надрезов на поверхности нет, но заметны (при близком рассмотрении) плотные ряды завитков, напоминающие специфическую шагрень. Чаще всего данный дефект связан с некоторой слабостью режущего эффекта применяемой системы (малое количество снятой толщины ЛКП).

Остаток риски от инструмента и абразивных паст также достаточно важен при оценке системы полировки. Данный дефект имеет как минимум три причины для возникновения.

• В первую очередь это конструктивная недоработка системы паст как таковых и (или) их технологическая связка с применяемыми полировальниками — заметны как тончайшие круговые (именно круговые, а не комбинация хаотических разнонаправленных) риски, равномерно распределенные по обработанной поверхности, которые можно еще оценить по величине радиуса образования (обычно от нуля и до максимальных размеров полировальника). Именно эти риски придают большую (относительно) матовость обрабатываемой поверхности. Можно оценить как серьезный недостаток системы, так как это говорит о невозможности доведения обрабатываемой поверхности до идеала данной системой.

• Второй причиной может быть избыточное давление на обрабатываемую поверхность меховым полировальником, которое также выразится в виде концентрических линий того или иного диаметра (начиная с размера полировальника и заканчивая длиной ± полировальной машинки) — говорит об избыточном старании и некоторой невнимательности полировщика. Возможен вариант исполнения не только с повышенной (относительно) матовостью, но и с хорошим блеском (встречается чаще) — проглядывающие «замыленные» дуги и окружности (реже).

• Третье — грязный полировальник, а эффект аналогичный.

Остаток риски от песчин, попавших под полировальники, выражается в виде отдельных относительно глубоких рисок (окружность или дуга окружности). А это уже невнимательность и неаккуратность полировщика в ходе процесса, и высокозначимым по отношению к системе полировки (именно к системе) я бы его не оценивал.

Наличие «голограмм» — вот тут требуется определенная корректировка определения, как самого термина, так и в визуальном восприятии данного дефекта с привязкой к конкретному методу его образования. Обратимся к классическому источнику информации…

Технологическая напоминалочка

Особо. Отдельно. О голограммах

«Голограммы», «водовороты», «завитки», «паутина» — всеми этими терминами в мире обозначается одно и то же визуально воспринимаемое повреждение ЛКП, то самое повреждение, которое больше всего бросается в глаза при освещении поверхности ярким точечным источником света: то самое, которое в виде каких-то кругов, а в середине — «звезда по имени Солнце» или одинокий фонарь в ночи, на худой конец лучик лазерного прицела.

Данные термины применяются по отношению как минимум к двум видам повреждения ЛКП, точнее, повреждение-то одно — риски, а вот причины их появления разные, и если возникновение данного эффекта от вращающегося «насухую» мехового полировальника или грязного поролона может объяснить любой (полировальник крутится, и там вроде круги), то явные круги при отражении солнца от поверхности, к которой никогда не прикасался вращающийся полировальник, у многих вызывают оторопь.

На самом деле эти непонятно откуда взявшиеся круги состоят из множества хаотически нанесенных рисок (и не обязательно круговых) во время мойки, протирания, полировки и очистки от снега, при этом они как бы образуют окружности (ореолы) вокруг отражения яркого точечного источника света. Вас удивляет идеальная форма круга? Тогда попробуйте по отполированной поверхности (после мягкого поролона и доводочной полироли), где уже нет ни одной риски, при освещении мощным прожектором поелозить даже салфеткой (не говоря уже о жесткой щетке) в перпендикулярных направлениях — и у вас появятся очень тонкие квадратные ореолы, а если добавите движения салфетки под 45° к предыдущим, то появятся восьмигранные. Еще немного усилий (разнонаправленных движений) — и буквально на глазах «брюки превращаются» в хорошие круглые голограммы. Когда автомобиль новый или только что отполирован, то на его поверхности голограмм быть не должно, но жизнь берет свое, и как морщины на лице, накапливаются и риски на ЛКП, и чем дольше автомобиль эксплуатируется в «незащищенном» виде, тем все яснее и яснее становятся голограммы. На самом деле эти непонятно откуда взявшиеся круги состоят из множества хаотически нанесенных рисок (и не обязательно круговых) во время мойки, протирания, полировки и очистки от снега, при этом они как бы образуют окружности (ореолы) вокруг отражения яркого точечного источника света. Вас удивляет идеальная форма круга? Тогда попробуйте по отполированной поверхности (после мягкого поролона и доводочной полироли), где уже нет ни одной риски, при освещении мощным прожектором поелозить даже салфеткой (не говоря уже о жесткой щетке) в перпендикулярных направлениях — и у вас появятся очень тонкие квадратные ореолы, а если добавите движения салфетки под 45° к предыдущим, то появятся восьмигранные. Еще немного усилий (разнонаправленных движений) — и буквально на глазах «брюки превращаются» в хорошие круглые голограммы. Когда автомобиль новый или только что отполирован, то на его поверхности голограмм быть не должно, но жизнь берет свое, и как морщины на лице, накапливаются и риски на ЛКП, и чем дольше автомобиль эксплуатируется в «незащищенном» виде, тем все яснее и яснее становятся голограммы.

Но основной сложностью при полировке является не удаление этих рисок (с мелкозернистой пастой и твердым полировальником они будут таять на глазах), а несоздание их на вновь отполированной ЛКП. После окончательного прохода самым мягким поролоном с «третьим номером» (ультратонкий абразив) поверхность становится идеальной, и при освещении ярким точечным источником света вы уже не обнаружите никаких голограмм, но стоит вам только нанести защиту и располироватьее, как тончайшие риски (сначала редкие) появятся снова! Появятся, появятся! И даже всякие микрофибры чаще всего от этих рисок не спасают (только иногда) — включите яркий прожектор и посмотрите на отражение…

Виной всему пыль (микроабразив), находящаяся в воздухе, падающая с потолка, с вашего не очень чистого комбинезона и попавшая под полировальную салфетку, которую вы равномерно и ритмично перемещаете по ЛКП.

Сама по себе голограмма — это то, что переливается всеми цветами радуги, ну и, опять же, в виде неких концентрических кругов (хотя, как следует из вышеприведенного текста, голограммы могут начаться и с четырехугольников, если не считать просто полос), подтверждающих волновую теорию света. Следовательно, минимальный размер этих рисок составляет как раз длину волны света, находящуюся в диапазоне от 760 до 380 нанометров (а меньшие риски человеческий глаз уже разглядеть без оптики не в состоянии)… Значит, для точности восприятия поверхности стоит «узаконить» в нашем тесте соответствие термина «голограмма» определенному методу (технологии) ее появления, и получается, что риски, образовавшиеся в процессе полировки под воздействием чистого, но грубого полировальника или грубой пасты, а также просто загрязненного полировальника, голограммами не являются, их мы уже отнесли к остаточным рискам — проявлению «слабости» полировальной системы и пофигизма полировщика (грязный инструмент).

Тогда голограммами мы вынуждены признать риски, образовавшиеся от воздействия протирочных материалов — салфеток и пр. Ну а они образуются в двух случаях:

• качество салфетки или иного протирочного материала не соответствует высоким требованиям, предъявляемым к процессу полировки;

• невнимательность полировщика при хранении и использовании салфеток.

Хочу еще упомянуть два несущественных и очень экзотических способа образования голограмм. К таковым могу отнести нанесенную пленку защитной полироли в диапазоне тех самых толщин (760–380 нанометров) — постановка света должна быть изумительной, и перегрев обрабатываемой поверхности лака на «металликах» до появления «цветов побежалости» — обезобразить так всю поверхность детали практически невозможно…

И стоит, наверное, в следующие тестирования полировальных систем ввести еще один критерий, являющийся достаточно показательным, — разводы (выглядят как проявление некоторой матовости-дымчатости на глянце) от полиролей, как защитных, так и последнего номера. Клиент ведь у нас должен получить идеальную поверхность и в смысле блеска, и в смысле ее хоть какой-нибудь защиты… А вот тестирование защит — это отдельная тема!

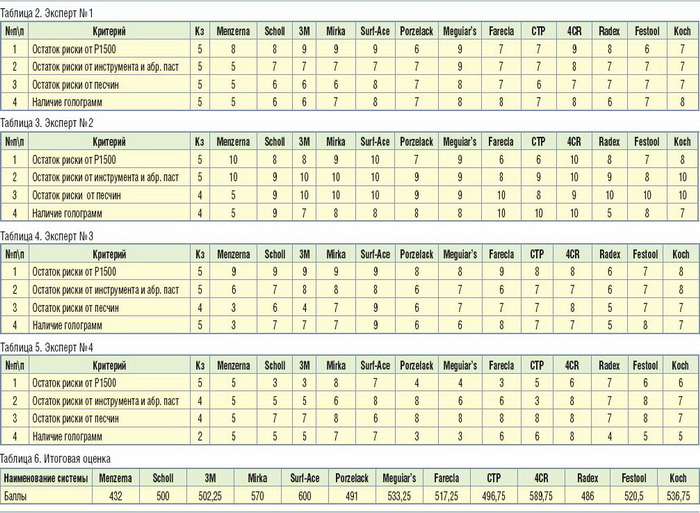

В заключение А вот вам и табличка, в которой раскрыта вся правда жизни полировальных систем с учетом расхода паст в денежном выражении на панель двери правую ВАЗ-2105. На что хочу обратить ваше драгоценное внимание — так это на возможность экономически целесообразного подбора тех или иных элементов полировальной системы, про помещения и другие крупногабаритные затраты промолчу, а вот начиная с полировальных машинок уже можно углубляться.

В тексте упоминались некоторые виды и модели машинок. Если говорить именно о роторных, то обязательным параметром у них является возможность изменения оборотов от 600–900 до 2500–3000. Кстати, вы должны помнить, что при увеличении технологически обоснованной нагрузки (давления) на машинку ее обороты могут несколько падать (до 30 %). Кроме оборотов, конечно, важны вес, габариты, эргономика (удобство постоянного управления) и цена с учетом износостойкости (надежности). Забыл еще один момент: кое для кого не меньшим фактором по значимости является звук, издаваемый той самой машинкой… Начинать подбор можно, пожалуй, со Sparky при ограничении ресурсов, дальше и лучше — Makita, потяжелее — Rupes, подороже — Festool, а запредельная цена на Flex (487 евро) может быть по силам только полировщикам надгробий. Есть и другие бренды — производители роторных полировалок, а есть такие же «контрактники», только в другом цвете и с иными названиями, — выбор большой, и он за вами.

Теперь об узком выборе. Вы, наверное, обратили внимание на еще один вид применяемых полировальных машинок двойного действия, одно из которых менее значимое — вращательное (роторное), а другое (другие) — дергательное, причем это самое дерганье может «рисовать» на поверхности примитивные кружочки (в зависимости от эксцентрика — от 3 до 20 мм), а у некоторых может и циклоиды… В общем, двуручный «баффер» за 300 руб. из «Ашана» в основном примитивно размазывает защитную полироль, а вот машинка типа «Макиты» BO 6040 легко шлифует и так же легко убирает (не забудьте качественную полироль и подходящий полировальник) с поверхности ЛКП голограммы с размером риски от 300 до 800 нанометров, причем нагрева никакого, а производительность и качество очень высокие.

А взгляните на остальные прибамбасы: полироли, полировальники, подложки, микрофибровые салфетки… Здесь есть где разгуляться! Я как старый конструктор придерживаюсь теории «грамотной системы», разработанной под одной крышей: это когда профессионалы в своей области разрабатывают (подбирают) элементы полировальной системы в единый комплекс, позволяющий со стопроцентной эффективностью решить поставленную задачу, и стало быть, полироль N лучше всего работает в связке с полировальником X вот на таких оборотах V под нагрузкой P… Но бывает и наоборот (причин этому масса), поэтому всегда поддерживаю стремление к научному поиску, и если прямо сейчас не смогу порекомендовать наилучшую комбинацию несистемных паст и полировальников, то намеки на использование удачных и более дешевых подложек и микрофибры сделаю, хотя самая качественная микрофибра, на мой взгляд, в этом тесте была у «Коха». Кстати, предположив, что полироли CTP налиты из бочек «Коха», можно легко сэкономить определенное количество валюты (кризис на дворе).

Вот тот ценник затрат на пасты, полученный в евроэквиваленте. Его можно легко разложить на автомобиль в целом, прикинув расход на соответствующие площади, но обольщаться по поводу низких (Farecla) или высоких (Meguiar’s) затрат тоже не стоит. Подойти к процессу нужно вдумчиво, анализируя и другие (не менее важные) параметры оценки системы в целом и качество работы по площадке (обязательно см. табл. 7).

Многие, прочитав этот материал о системах полировки, разочарованно скажут: ну вот, данных набросали, а кто победил — непонятно! Задача теста не состоит в том, чтобы в обязательном порядке расставить всех по ранжиру (слишком сложная формула получается для учета ВСЕХ факторов), пусть останется место для некоторого анализа ситуации читателями.

Напоследок несколько ласково-рекомендательных замечаний по тексту

Menzerna: цены на материалы — ниже некуда, тридцать четвертую пасту считаю одной из лучших по качеству и скоростиудаления применявшейся риски, но вот в комплексе как-то это все не засверкало… А в полировальниках сколько недоработанной пасты осталось?! Материал нужно глубже изучать, и аккуратнее с салфетками и полировальниками.

Scholl: наверное, рука у Сергея еще на нем не набита — на 27 минут набралось отвлечений на осмотры и добавку материала, да и свежий мех тяжеловато режет, вот и гамма всякого-разного большая…

3M: в определенной мере на производительности отразился маленький диаметр мехового полировальника, и цены не хило отражаются…

Mirka: одной пастой — хорошо, но аккуратность не помешает в дальнейшем, да и цена материала настораживает с непривычки, а уж как защита мажется…

Surf-Ace: почти идеальный вариант, только вот чужие полировальники немного удивляют.

Porzelack: машинки отставить, обороты поднять, гамму полировальников заменить хоть на чужое — и вот тогда лидерство не за горами, но от запаха, наверное, не избавиться…

Meguiar’s: скорее всего, прохладный подход к конкретной панели не позволил размягчить лак конкурента, редчайшее поднятие температуры на поверхности выше 35 °С является явным признаком низкой производительности, ведь холодное трудно размазать, а пушистым (свежим) мехом трудно резать, а цены так стремительно приближаются к 3М.

Farecla: расход — копейки и постоянная работа, хотя другие и бамбук успевали покурить. Может, не упираться так в ОДНУ пасту и поролон? Да и тактический фонарик — хорошее подспорье в оценке качества.

CTP: материалы хорошие, и даже расход с «Кохом» примерно одинаков… С такой ценой нужно захватывать рынки и сервисы, а нормальные полировальники делают несколько специализированных фирм… Координаты у меня есть.

4CR: и даже если предположить, что это «контрактный» материал, и даже если предположить, что и тест этот заказной, то все равно ощущения законченности работы и высокого качества исполнения у меня не отнять.

Radex: материал работает и, наверное, с любым мехом будет работать намного лучше, а вот защита блеска так хорошо снижает блеск — даже и не знаю…

Festool: да, собственно, неплохо. Немного настойчивости, скрупулезности — и результат не замедлит сказаться.

Koch: быстрее всех, но недоделано, да еще вода в технологическом цикле, а микрофибра — просто прелесть какая-то.

P. S. А ведь у нас (в России — Москве) осталось еще несколько систем, которые мы отложим до весны, а там и дотестируем до полного комплекта.

Благодарим руководство фирм: «Аква Сити» и Bona Car за предоставленные возможности в проведении теста систем полировки. Также выражаем нашу благодарность фирмам «3М Россия», «Текса» и «Рефиниш Автолак» за инструментально-техническую поддержку. И большое СПАСИБО фирмам и всем профессионалам, принявшим участие в тесте.

Издание: Новости авторемонта

Алексей Шмаков

|

|

Мы продолжаем рассказ о тесте полировальных систем, который начали в прошлом номере журнала. Сегодня речь пойдет о том, что происходило во второй день…

Мы продолжаем рассказ о тесте полировальных систем, который начали в прошлом номере журнала. Сегодня речь пойдет о том, что происходило во второй день…  продвигается «Виленой») через бездемпферную подложку клеится средней жесткости (желтый, 165 мм в диаметре) полировальник, а уже им размазывается длинная струйка пасты Green и начинается работа над поверхностью — скорости 800, давление высокое и температура прыгает до 50° по Цельсию… А эффекта пока нет. В тот же полировальник вливается более зернистый Red, и температура растет до 58 °С. Эффект, видимо, опять не очень. Теперь в работу вступает жесткий крупнопористый убийца глянца и Red, хороший нажим — где ребром, где плоскостью. Опять смена полировальника на средний желтый и Green, обороты стабильно 800, а давление снижаем. Очистка спецжидкостью и ротор-эксцентриковый баффер (жирными буквами надпись: Porzelack) с Perfect вибрирует до 27 °С, опять очистка — и стоп! Общее время 25 минут, а машинное — 15–26. Защита Brilliant тем же эксцентриситетом за 4–29 и суммарно 34 минуты и 10 секунд.

продвигается «Виленой») через бездемпферную подложку клеится средней жесткости (желтый, 165 мм в диаметре) полировальник, а уже им размазывается длинная струйка пасты Green и начинается работа над поверхностью — скорости 800, давление высокое и температура прыгает до 50° по Цельсию… А эффекта пока нет. В тот же полировальник вливается более зернистый Red, и температура растет до 58 °С. Эффект, видимо, опять не очень. Теперь в работу вступает жесткий крупнопористый убийца глянца и Red, хороший нажим — где ребром, где плоскостью. Опять смена полировальника на средний желтый и Green, обороты стабильно 800, а давление снижаем. Очистка спецжидкостью и ротор-эксцентриковый баффер (жирными буквами надпись: Porzelack) с Perfect вибрирует до 27 °С, опять очистка — и стоп! Общее время 25 минут, а машинное — 15–26. Защита Brilliant тем же эксцентриситетом за 4–29 и суммарно 34 минуты и 10 секунд. полировальники в этот раз уменьшены до 180 мм в диаметре), крепящийся через мягко-упругую подложку на (как обычно у них) фестуловскую машинку (с макитовской ручкой?), разброс по поверхности и переход на 1900 оборотов (по панели пух в разные стороны), перемещения быстрые, и всего-то 33 °С. Динамичная протирка поверхности белой микрофиброй под собственным логотипом с очистителем М34 (запах, конечно, у материалов потрясающий, особенно на контрасте с «Порцелаком»), а затем — не менее динамичная мойка меха в спецведре (решил похвалиться аксессуарами). Дальнейшие манипуляции происходят в том же режиме, и на 13 минутах 11 секундах этап завершается. В бой вступает желтый поролон (достаточно мягкий) с пастой М09, предварительно вымытый полировальник дает некоторое количество брызг по наблюдающим и на низенькой скорости в 900 оборотов и даже с небольшим углом к поверхности (раньше-то такие выкрутасы у «Мэгваерса» были под строжайшим запретом) доводит обрабатываемую поверхность до определенной кондиции, температура очень низкая. Дальнейшая очистка с контролем качества и фиксация окончания основного цикла: 29 минут общего времени и машинкой 17 минут 43 секунды. А вот для нанесения защиты М26 в дело вступает спецаппарат (и даже называется Maguiar s) с 9-миллиметровым эксцентриком, полировальник черный, сверхмягкий. Пожалуй, и все, суммируем защиту — и 37 минут как с куста.

полировальники в этот раз уменьшены до 180 мм в диаметре), крепящийся через мягко-упругую подложку на (как обычно у них) фестуловскую машинку (с макитовской ручкой?), разброс по поверхности и переход на 1900 оборотов (по панели пух в разные стороны), перемещения быстрые, и всего-то 33 °С. Динамичная протирка поверхности белой микрофиброй под собственным логотипом с очистителем М34 (запах, конечно, у материалов потрясающий, особенно на контрасте с «Порцелаком»), а затем — не менее динамичная мойка меха в спецведре (решил похвалиться аксессуарами). Дальнейшие манипуляции происходят в том же режиме, и на 13 минутах 11 секундах этап завершается. В бой вступает желтый поролон (достаточно мягкий) с пастой М09, предварительно вымытый полировальник дает некоторое количество брызг по наблюдающим и на низенькой скорости в 900 оборотов и даже с небольшим углом к поверхности (раньше-то такие выкрутасы у «Мэгваерса» были под строжайшим запретом) доводит обрабатываемую поверхность до определенной кондиции, температура очень низкая. Дальнейшая очистка с контролем качества и фиксация окончания основного цикла: 29 минут общего времени и машинкой 17 минут 43 секунды. А вот для нанесения защиты М26 в дело вступает спецаппарат (и даже называется Maguiar s) с 9-миллиметровым эксцентриком, полировальник черный, сверхмягкий. Пожалуй, и все, суммируем защиту — и 37 минут как с куста. — широкая и в интенсивных ярко-желтых тонах. Следовательно, все просто: паста G6 в разных вариациях с белым твердым полировальником. За неимением (именно сегодня) компактной упаковки в ход идет немелкое ведерко и чистый палец как главный инструмент пролетария (ну не мастерком же, в самом деле, пасту на полировальник намазывать). Начинается все с 600 оборотов и постепенно доходит до 900, варьирование давлением и скоростями перехода (температура выше 50 °С не движется), редкое подбрызгивание из триггера водички и никакой сырости, выход на полторы тысячи с подсушкой поверхности (температура выше 52 °С так и не поднялась). Работа идет в большей степени по всей площади панели, что, на мой взгляд, немного опрометчиво — внимание на такой площади несколько рассеивается по сравнению с «зонной» полировкой, периодическое добавление рабочего состава в зону полировки и редкая, но беглая оценка качества поверхности. В таком режиме Сергей укладывается в 17 минут 50 секунд (машинного времени) и в 22 суммарного. Теперь в дело вступает черный гофрированный сверхмягкий полировальник с той же G6 — обороты ближе к 2 тыс., а температура — к 55 °С, выход на две с половиной и завершение этапа. Без очистки полировальника нанесение на поролон Glaze и с прогревом до 49 °С заняло еще несколько минут работы.

— широкая и в интенсивных ярко-желтых тонах. Следовательно, все просто: паста G6 в разных вариациях с белым твердым полировальником. За неимением (именно сегодня) компактной упаковки в ход идет немелкое ведерко и чистый палец как главный инструмент пролетария (ну не мастерком же, в самом деле, пасту на полировальник намазывать). Начинается все с 600 оборотов и постепенно доходит до 900, варьирование давлением и скоростями перехода (температура выше 50 °С не движется), редкое подбрызгивание из триггера водички и никакой сырости, выход на полторы тысячи с подсушкой поверхности (температура выше 52 °С так и не поднялась). Работа идет в большей степени по всей площади панели, что, на мой взгляд, немного опрометчиво — внимание на такой площади несколько рассеивается по сравнению с «зонной» полировкой, периодическое добавление рабочего состава в зону полировки и редкая, но беглая оценка качества поверхности. В таком режиме Сергей укладывается в 17 минут 50 секунд (машинного времени) и в 22 суммарного. Теперь в дело вступает черный гофрированный сверхмягкий полировальник с той же G6 — обороты ближе к 2 тыс., а температура — к 55 °С, выход на две с половиной и завершение этапа. Без очистки полировальника нанесение на поролон Glaze и с прогревом до 49 °С заняло еще несколько минут работы.  В данном случае мы (они) имеем набор из трех паст (полиролей) с названиями, странным образом идентичными (абсолютно) материалам Koch Chemie (возможно, в Германии так принято — одинаково называть одинаковые материалы, однако моя давнишняя попытка идентифицировать CTP-ишные полироли с закрытыми глазами, на нюх и щуп, увенчалась абсолютным успехом, хотя я их видел, нюхал и щупал первый раз в жизни). Полировальников, входящих в систему, пока нет (ну, может, скоро появятся), поэтому используются те (все диаметром 160 мм), что в свободной продаже на развалах Южки; при наличии меха в дело идет твердый розово-бежевато-пальчиковый и Schleifpaste (машинка «Фесто» и упруго-мягкая подложка), в движениях чувствуется хороший навык, работа всей плоскостью на небольших оборотах в диапазоне 600–900 в минуту, давление среднее, температура разбегается до 61 °С — и не выше. Первый машинный этап заканчивается через 10 минут 19 секунд. Вторым вступает в работу черный доводочный пальчиковый полировальник и Feinschleifpaste, обороты под полторы тысячи, температура не дотягивает до 50 °С (49 °С максимум), все чисто и аккуратно, с результатом по машинному времени 15 минут 48 секунд. Бросок с антиголограммной пастой на том же черном полировальнике много времени не занимает. Окончательный проход по поверхности желтой микрофиброй перед завершающим натиранием защиты.

В данном случае мы (они) имеем набор из трех паст (полиролей) с названиями, странным образом идентичными (абсолютно) материалам Koch Chemie (возможно, в Германии так принято — одинаково называть одинаковые материалы, однако моя давнишняя попытка идентифицировать CTP-ишные полироли с закрытыми глазами, на нюх и щуп, увенчалась абсолютным успехом, хотя я их видел, нюхал и щупал первый раз в жизни). Полировальников, входящих в систему, пока нет (ну, может, скоро появятся), поэтому используются те (все диаметром 160 мм), что в свободной продаже на развалах Южки; при наличии меха в дело идет твердый розово-бежевато-пальчиковый и Schleifpaste (машинка «Фесто» и упруго-мягкая подложка), в движениях чувствуется хороший навык, работа всей плоскостью на небольших оборотах в диапазоне 600–900 в минуту, давление среднее, температура разбегается до 61 °С — и не выше. Первый машинный этап заканчивается через 10 минут 19 секунд. Вторым вступает в работу черный доводочный пальчиковый полировальник и Feinschleifpaste, обороты под полторы тысячи, температура не дотягивает до 50 °С (49 °С максимум), все чисто и аккуратно, с результатом по машинному времени 15 минут 48 секунд. Бросок с антиголограммной пастой на том же черном полировальнике много времени не занимает. Окончательный проход по поверхности желтой микрофиброй перед завершающим натиранием защиты.

детейлинга, ремонта стекол и их тонировки, так и нетрадиционных технологий — оклейки кузовных деталей, и если надо — всего кузова, защитной пленкой, а также обучения всем этим технологическим примудростям с дальнейшей поставкой расходников) собираются эксперты и их жертвы. Жертвами нынче стали: Radex — Владимир Иванов и Евгений Степанов, Festool — Александр Крылов и Сергей Рачков, а также Koch Chemie с Виталием Кожуном.

детейлинга, ремонта стекол и их тонировки, так и нетрадиционных технологий — оклейки кузовных деталей, и если надо — всего кузова, защитной пленкой, а также обучения всем этим технологическим примудростям с дальнейшей поставкой расходников) собираются эксперты и их жертвы. Жертвами нынче стали: Radex — Владимир Иванов и Евгений Степанов, Festool — Александр Крылов и Сергей Рачков, а также Koch Chemie с Виталием Кожуном. диаметром 150 мм), но будем надеяться, что в ближайшее время под брендом «Радекс» появится хотя бы одна (или две) подложки (а хороших машинок на рынке и так немало). Стало быть, начинают «Макитой», коховской (контрактной) полумягкой подложкой, своим голубым поролоном (ближе к твердому) и абразивной пастой RDX-1, выход на 900 оборотов, а затем в зону 1200–1500, температура постепенно растет от 40 до 50 °С, и периодически (с промежуточными остановками) добавляется паста.

диаметром 150 мм), но будем надеяться, что в ближайшее время под брендом «Радекс» появится хотя бы одна (или две) подложки (а хороших машинок на рынке и так немало). Стало быть, начинают «Макитой», коховской (контрактной) полумягкой подложкой, своим голубым поролоном (ближе к твердому) и абразивной пастой RDX-1, выход на 900 оборотов, а затем в зону 1200–1500, температура постепенно растет от 40 до 50 °С, и периодически (с промежуточными остановками) добавляется паста. подплавления срезается полировальником на 8–10 микрон с образованием матовой и слегка неровной (мелкошагренистой) поверхности, заметны радиусные эквидистантные следы от полировальника. Повезло, что до базы еще приличный слой лака: быстрая подсушка со сменой полировщика — и уже Владимир Владимирович голубым и RDX-1 продолжает добивать верхнюю площадку, на 14 минутах 20 секундах в дело идут чистый полировальник и паста RDX-3 (рекомендуется для переходов по лаку), догревает до 50 °С, и обороты уже в зоне 1900 с периодическим добавлением третьего номера. Из-за отсутствия в комбезах карманов салфетку старается положить на грязный стол! Синие салфетки используют для всех грубых работ, а зеленая помягче. Общее время — 28 минут 30 секунд — машинка отработала 20 минут 32 секунды. Защита вручную отрывными полировальными салфетками (1 минута и 3 секунды).

подплавления срезается полировальником на 8–10 микрон с образованием матовой и слегка неровной (мелкошагренистой) поверхности, заметны радиусные эквидистантные следы от полировальника. Повезло, что до базы еще приличный слой лака: быстрая подсушка со сменой полировщика — и уже Владимир Владимирович голубым и RDX-1 продолжает добивать верхнюю площадку, на 14 минутах 20 секундах в дело идут чистый полировальник и паста RDX-3 (рекомендуется для переходов по лаку), догревает до 50 °С, и обороты уже в зоне 1900 с периодическим добавлением третьего номера. Из-за отсутствия в комбезах карманов салфетку старается положить на грязный стол! Синие салфетки используют для всех грубых работ, а зеленая помягче. Общее время — 28 минут 30 секунд — машинка отработала 20 минут 32 секунды. Защита вручную отрывными полировальными салфетками (1 минута и 3 секунды). оборотов в минуту — и осмотр. Приходится немного подсказывать по непроработанным зонам… Еще немного доделок — и 21 минута 10 секунд, а механическая обработка — 13 минут 27 секунд. Нанесение защиты MPA 11000 уже с помощью черного сверхмягкого пальчикового полировальника машинкой — 3 минуты и 3 секунды.

оборотов в минуту — и осмотр. Приходится немного подсказывать по непроработанным зонам… Еще немного доделок — и 21 минута 10 секунд, а механическая обработка — 13 минут 27 секунд. Нанесение защиты MPA 11000 уже с помощью черного сверхмягкого пальчикового полировальника машинкой — 3 минуты и 3 секунды. лучше «прилипает» к поверхности). Очередной заход с микрофиброй, и результирующее время — 20 минут 42 секунды (машинное — 15 минут 5 секунд). Ручное нанесение и располировка «Хартвахса БМП» (1 минута 43 секунды) — блескомер начинает потихоньку сползать с поверхности (явное улучшение скользючести), а общий блеск упал на единичку.

лучше «прилипает» к поверхности). Очередной заход с микрофиброй, и результирующее время — 20 минут 42 секунды (машинное — 15 минут 5 секунд). Ручное нанесение и располировка «Хартвахса БМП» (1 минута 43 секунды) — блескомер начинает потихоньку сползать с поверхности (явное улучшение скользючести), а общий блеск упал на единичку.

• торопыжничество полировщика при использовании «нормальной» системы — достаточно большие площади, оставленные без внимания (недоработка «второстепенных» поверхностей приводит к снижению затраченного времени и к аналогичному процессу при экспертной оценке);

• торопыжничество полировщика при использовании «нормальной» системы — достаточно большие площади, оставленные без внимания (недоработка «второстепенных» поверхностей приводит к снижению затраченного времени и к аналогичному процессу при экспертной оценке);

На самом деле эти непонятно откуда взявшиеся круги состоят из множества хаотически нанесенных рисок (и не обязательно круговых) во время мойки, протирания, полировки и очистки от снега, при этом они как бы образуют окружности (ореолы) вокруг отражения яркого точечного источника света. Вас удивляет идеальная форма круга? Тогда попробуйте по отполированной поверхности (после мягкого поролона и доводочной полироли), где уже нет ни одной риски, при освещении мощным прожектором поелозить даже салфеткой (не говоря уже о жесткой щетке) в перпендикулярных направлениях — и у вас появятся очень тонкие квадратные ореолы, а если добавите движения салфетки под 45° к предыдущим, то появятся восьмигранные. Еще немного усилий (разнонаправленных движений) — и буквально на глазах «брюки превращаются» в хорошие круглые голограммы. Когда автомобиль новый или только что отполирован, то на его поверхности голограмм быть не должно, но жизнь берет свое, и как морщины на лице, накапливаются и риски на ЛКП, и чем дольше автомобиль эксплуатируется в «незащищенном» виде, тем все яснее и яснее становятся голограммы.

На самом деле эти непонятно откуда взявшиеся круги состоят из множества хаотически нанесенных рисок (и не обязательно круговых) во время мойки, протирания, полировки и очистки от снега, при этом они как бы образуют окружности (ореолы) вокруг отражения яркого точечного источника света. Вас удивляет идеальная форма круга? Тогда попробуйте по отполированной поверхности (после мягкого поролона и доводочной полироли), где уже нет ни одной риски, при освещении мощным прожектором поелозить даже салфеткой (не говоря уже о жесткой щетке) в перпендикулярных направлениях — и у вас появятся очень тонкие квадратные ореолы, а если добавите движения салфетки под 45° к предыдущим, то появятся восьмигранные. Еще немного усилий (разнонаправленных движений) — и буквально на глазах «брюки превращаются» в хорошие круглые голограммы. Когда автомобиль новый или только что отполирован, то на его поверхности голограмм быть не должно, но жизнь берет свое, и как морщины на лице, накапливаются и риски на ЛКП, и чем дольше автомобиль эксплуатируется в «незащищенном» виде, тем все яснее и яснее становятся голограммы.